هر یک از انواع جوشکاری نیاز به دستگاه جوش خاصی دارد. شناخت انواع دستگاه جوشکاری و فناوری های به کار رفته در آن ها برای هر متخصص ضروری است. دستگاه جوش معمولاً بر اساس تکنولوژی ساخت (مانند ترانس جوشکاری یا اینورتر جوشکاری) و روش جوشکاری (مانند TIG یا MIG) دسته بندی می شود.

در جدول زیر می توانید انواع دستگاه جوش را مشاهده کنید:

|

ردیف |

دستگاه جوشکاری | مشخصه اصلی (فنی) | نوع جوشکاری مناسب | مزایا | معایب |

کاربردها |

| 1 | ترانسفورماتور | استفاده از ترانس سنگین، خروجی AC | MMA | ساختار ساده، ارزان تر | سنگین و پرحجم، خطر شوک در محیط مرطوب | تعمیرات عمومی، کاربرد محدود در عصر حاضر |

| 2 | رکتی فایر | ترانس + واحد یکسوساز، خروجی DC | MMA | قوس پایدارتر، خروجی DC برای ایمنی بالاتر | همچنان سنگین و حجیم | جوشکاری هایی که نیاز به قوس DC دارند |

| 3 | اینورتر | تکنولوژی IGBT/MOSFET، فرکانس بالا | MMA، TIG، MIG/MAG | وزن و حجم کم، کنترل دقیق جریان | قیمت بالاتر | همه صنایع، از کارگاهی سبک تا صنعتی پیشرفته |

| 4 | MMA (الکترود روپوش دار) | استفاده از الکترود مصرفی با روپوش | MMA (قوس الکتریکی دستی) | ساده و متداول، مناسب فضاهای باز | سرعت پایین، تولید سرباره | پروژه های ساختمانی، تعمیر و نگهداری، فلزات رایج |

| 5 | TIG (آرگون/تیگ) | الکترود تنگستن غیرمصرفی، گاز خنثی | TIG (تنگستن-گاز خنثی) | جوش بسیار تمیز و باکیفیت | سرعت پایین، نیاز به مهارت بالا | جوشکاری آلومینیوم، استیل، ورق های نازک، هوافضا |

| 6 | MIG/MAG (CO2) | سیم جوش پیوسته و فیدر سیم، گاز محافظ | MIG/MAG (فلز-گاز خنثی/فعال) | سرعت جوشکاری بسیار بالا | نیاز به سیستم گاز محافظ و فیدر سیم | صنایع خودروسازی، ساخت و تولید، سازه های فلزی |

| 7 | SAW (زیر پودری) | پنهان شدن قوس زیر یک لایه پودر گرانولی | SAW (جوشکاری زیر پودری) | سرعت بالا، نفوذ عمیق | محدود به موقعیت های افقی، نامناسب برای جوشکاری های کوچک | ساخت مخازن تحت فشار، لوله های قطور، کشتی سازی |

| 8 | FCAW (تو پودری) | سیم با مغزی پودری و روپوش دار | FCAW (سیم مغزی پودری) | مناسب برای محیط های باز و بادخیز، نفوذ عمیق تر | تولید دود بیشتر، نیاز به تمیزکاری سرباره | جوشکاری در محیط های باز، سازه های سنگین، فلزات ضخیم |

| 9 | ژنراتور (موتور جوش) | منبع تغذیه جوشکاری مستقل (موتور احتراقی) | MMA، (برخی مدل ها TIG) | استقلال کامل از شبکه برق، مناسب برای مناطق بدون برق | سنگین، تولید دود و صدا | پروژه های عمرانی دور از شهر، جوشکاری در محل بدون دسترسی به برق |

| 10 | مقاومتی (نقطه ای، درز، فلش و…) | ایجاد حرارت از طریق مقاومت داخلی قطعه | جوشکاری مقاومتی (Resistance Welding) | اتصال سریع و محلی، بدون نیاز به فیلر | محدود به نقاط تماس یا درز، تجهیزات تخصصی | صنایع خودروسازی، لوازم خانگی، تولید لوله و پروفیل |

| 11 | پرتو الکترونی (EBW) | پرتو پرسرعت الکترون های متمرکز | جوشکاری با پرتو الکترون | جوش های بسیار عمیق، باریک و فوق دقیق | نیاز به محیط خلاء الزامی است، تجهیزات بسیار گران | هوافضا، هسته ای، قطعات دقیق الکترونیکی، پزشکی |

| 12 | لیزری (LBW) | پرتو متمرکز و قدرتمند نور لیزر | جوشکاری با پرتو لیزر | سرعت بالا، عدم نیاز به خلاء | عمق نفوذ کمتر، تجهیزات گران | خودروسازی، تولید انبوه، اتصال ورقه های فلزی نازک |

| 13 | پلاسما (PAW) | هدایت قوس از میان نازل بسیار باریک | جوشکاری با قوس پلاسما | قوس بسیار پایدار و متمرکز، نفوذ عمیق تر از TIG | تجهیزات پیچیده و گران، نیاز به مهارت | صنایع پزشکی، هوافضا، متالورژی ظریف، ورق های بسیار نازک |

| 14 | تفنگی (فوق سبک) | طراحی ارگونومیک شبیه تفنگ که الکترود مستقیماً به خروجی دستگاه وصل می شود | MMA | فوق العاده سبک و قابل حمل | معمولاً توان کمتری نسبت به اینورترهای معمولی دارد | جوشکاری های سبک، خانگی و کارگاهی کوچک |

| 15 | اصطکاکی (Rotary/FSW) | ایجاد گرما از طریق اصطکاک کنترل شده و فشار (بدون ذوب کامل) | جوشکاری حالت جامد (Solid-State Welding) | اتصال بسیار قوی و عاری از آلودگی های ذوبی | نیاز به فشار و حرکت مکانیکی، محدود به شکل قطعات | هوافضا، خودروسازی، اتصال آلومینیوم و منیزیم، ساخت مخازن سوخت |

| 16 | القایی | گرمایش قطعه بدون تماس مستقیم با میدان الکترومغناطیسی | جوشکاری القایی/بریزینگ القایی | گرمایش سریع و کنترل شده، کیفیت بالا و یکنواخت | نیاز به کویل القایی متناسب با قطعه | اتصال لوله ها، لحیم کاری صنعتی، تولید قطعات خودرو |

| 17 | اولتراسونیک | ایجاد اتصال از طریق ارتعاشات مکانیکی با فرکانس بالا و فشار | جوشکاری اولتراسونیک | بدون ذوب و بدون افزودنی، سرعت فوق العاده بالا | محدود به قطعات کوچک و مواد خاص (نازک/پلاستیک) | اتصال قطعات پلاستیکی، جوشکاری سیم ها و اتصالات مسی در خودرو |

| 18 | گاز اکسی استیلن | سوزاندن مخلوط گاز اکسیژن و استیلن برای تولید شعله با دمای بالا | جوشکاری با گاز (شعله ای) | منبع حرارتی غیرالکتریکی، مناسب برای بریزینگ | دمای بالا و HAZ وسیع، خطر انفجار گازها، کنترل دشوار | جوشکاری فلزات نازک، تعمیرات لوله ها، برشکاری فلزات |

| 19 | هیدروژن اتمی (AHW) | شکافتن مولکول هیدروژن توسط دو الکترود تنگستن | جوشکاری با قوس هیدروژن اتمی | دمای بسیار بالا، قوس تنگستن غیرمصرفی | منسوخ شده، نیاز به گاز هیدروژن، کنترل دشوار | کاربرد بسیار محدود، تعمیرات دقیق قالب ها و فولادهای آلیاژی (تاریخی) |

| 20 | چندمنظوره | اینورتر پیشرفته با قابلیت سوئیچ و انجام چند فرایند در یک واحد | MMA، TIG، MIG/MAG | انعطاف پذیری حداکثری، کاهش نیاز به چندین دستگاه | هزینه اولیه بالاتر از دستگاه های تک منظوره | کارگاه هایی با تنوع پروژه بالا، مشاغل تعمیراتی |

| 21 | دستگاه جوش زیر آب (مرطوب) | منبع تغذیه DC روی سطح، ولتاژ پایین (45V)، انبر و کابل ضدآب | جوشکاری مرطوب (Wet Welding) | مناسب برای تعمیرات اضطراری و سریع، هزینه اولیه نسبتاً کمتر | کیفیت متالورژیکی پایین تر (به دلیل خنک شوندگی سریع)، محدودیت های سختی | تعمیرات موقت بدنه کشتی ها، سازه های موقت دریایی، خطوط لوله کم اهمیت |

| 22 | تجهیزات جوش هیپرباریک (خشک) | دستگاه های استاندارد TIG/FCAW روی سطح، جریان و گاز هدایت شده به محفظه خشک | جوشکاری خشک (Dry Welding/Hyperbaric) | کیفیت جوش بالا (مشابه خشکی)، کنترل دقیق محیط | هزینه بر و پیچیده (نیاز به اتاقک و سیستم های کنترل)، زمان بر بودن راه اندازی | جوشکاری های سازه ای و حیاتی (سکوی نفتی، خطوط لوله اصلی، زیردریایی ها) |

در این مطلب به معرفی و بررسی جامع انواع دستگاه های جوشکاری می پردازیم. با ما همراه باشید.

انواع دستگاه جوش قدیمی و جدید بر اساس تکنولوژی ساخت

این دسته بندی انواع دستگاه جوش بر اساس پیشرفت تکنولوژی ساخت دستگاه ها شکل گرفته است و نشان دهنده سیر تکامل آن ها از نسل های قدیمی به مدرن ترین دستگاه های جوشکاری موجود است. انواع دستگاه جوش بر اساس تکنولوژی ساخت شامل موارد زیر می شود:

- دستگاه جوش ترانسفورماتور (قدیمی ترین نوع)

- دستگاه جوش رکتی فایر (پایدارتر از ترانس)

- دستگاه جوش اینورتر (جدیدترین تکنولوژی)

در ادامه هر یک از انواع دستگاه جوشکاری این دسته را بررسی می کنیم.

دستگاه جوش ترانسفورماتور (دستگاه جوش قدیمی)

دستگاه جوش ترانسفورماتور، که از آن به عنوان قدیمی ترین نوع دستگاه جوش یاد می شود، بر پایه استفاده از یک ترانسفورماتور سنگین برای کاهش ولتاژ ورودی و افزایش شدید شدت جریان (آمپر) کار می کند.

مشخصات دستگاه جوش ترانسفورماتور چیست؟

سنگین و پرحجم: به دلیل استفاده از سیم پیچ های مسی یا آلومینیومی بزرگ، وزن بسیار بالایی دارد.

خروجی AC: خروجی جریان این دستگاه ها معمولاً متناوب (AC) است.

مصرف برق بالا: بازدهی انرژی پایینی دارد و مصرف برق آن زیاد است.

کاربرد محدود: به دلیل معایب ذکر شده و کیفیت پایین تر قوس، امروزه کاربرد آن بسیار محدود شده است.

دستگاه جوش رکتی فایر (پایدارتر از ترانس)

انواع دستگاه جوش رکتی فایر (Rectifier) یک گام رو به جلو نسبت به ترانسفورماتورها محسوب می شوند. این دستگاه ها پس از تبدیل ولتاژ ورودی توسط ترانس، از یک واحد یکسوساز (رکتیفایر) برای تبدیل جریان متناوب (AC) به جریان مستقیم (DC) استفاده می کنند.

مزایای دستگاه جوش رکتی فایر چیست؟

قوس پایدار: جریان مستقیم (DC) باعث ایجاد قوس پایدارتر و کیفیت جوش بهتر می شود.

وزن بالا: با این وجود، به دلیل استفاده از ترانسفورماتور، همچنان وزن و حجم بسیار بالایی دارد (وزنی حدود سه برابر یک اینورتر با همان آمپر دارد).

بیشتر بخوانید: تفاوت دستگاه جوش رکتیفایر و اینورتر

دستگاه جوش اینورتر (جدیدترین تکنولوژی)

انواع دستگاه جوش اینورتر نماینده جدیدترین نسل تکنولوژی جوشکاری هستند. علت اینکه در بازار به آن اینورتر جوشکاری می گویند، به دلیل وجود اینورتر در ساخت آن هاست. در این دستگاه ها، جریان با استفاده از تکنولوژی های پیشرفته مانند IGBT یا MOSFET تبدیل شده و در فرکانس های بسیار بالا پردازش می شود. این امر نیاز به ترانسفورماتورهای سنگین را حذف کرده و امکان کنترل دقیق جریان را فراهم می کند.

بیشتر بخوانید: تفاوت ماسفت و IGBT در اینورترهای جوشکاری

مزایای اینورتر جوشکاری چیست

- وزن و حجم کم: به دلیل حذف ترانس های بزرگ، فوق العاده سبک و قابل حمل هستند.

- مصرف انرژی بهینه: بازدهی انرژی بسیار بالایی دارند و مصرف برق آن ها پایین است.

- کیفیت قوس عالی: پایداری و کنترل عالی بر قوس جوشکاری دارند.

- تنوع بالا: این تکنولوژی زیرساخت لازم برای دستگاه های تخصصی تر مانند TIG، MIG و MMA را فراهم کرده است.

بیشتر بخوانید: اینورتر جوشکاری چیست

انواع دستگاه جوش بر اساس روش انجام جوشکاری

این دسته بندی بر اساس نوع فرایند جوشکاری، شکل دهی قوس، و نوع ماده مصرفی (الکترود یا سیم) انجام می شود. دستگاه های این بخش اغلب از تکنولوژی اینورتر بهره می برند و بیشترین کاربرد را در صنایع مختلف دارند.

این دسته از انواع اینورتر جوشکاری شامل موارد زیر است:

- دستگاه جوش MMA

- دستگاه جوش TIG (تیگ یا آرگون)

- دستگاه جوش هیدروژن اتمی (AHW)

- دستگاه جوشکاری پلاسما (PAW)

- دستگاه جوش CO2 (میگ مگ یا دستگاه جوش MIG/MAG)

- دستگاه جوش زیر پودری

- دستگاه جوش تو پودری

در ادامه هر کدام از انواع دستگاه جوش این دسته را توضیح خواهیم داد:

دستگاه جوش MMA (قوس الکتریکی با الکترود روپوش دار)

جوشکاری MMA (Manual Metal Arc)که در ایران با نام های رایج جوشکاری الکترود دستی یا جوشکاری با قوس الکتریکی دستی شناخته می شود، متداول ترین و ساده ترین روش جوشکاری است. دستگاه جوش MMA برای ایجاد قوس به یک الکترود روپوش دار (مصرفی) متکی است.

روش کار: قوس بین الکترود و قطعه کار ایجاد می شود. روپوش الکترود ذوب شده و گاز محافظ تولید می کند تا از جوش در برابر آلودگی های جوی محافظت کند.

کاربرد: ایده آل برای جوشکاری فلزات رایج (فولاد کربنی)، تعمیر و نگهداری، و استفاده در فضاهای باز یا پروژه های ساختمانی که دسترسی به گاز محافظ دشوار است.

بیشتر بخوانید: الکترود جوشکاری چیست

دستگاه جوش TIG (تیگ یا آرگون)

جوشکاری تیگ TIG (Tungsten Inert Gas) که در ایران بیشتر با نام جوشکاری آرگون شناخته می شود، یک فرایند با دقت و کیفیت بسیار بالا است. در این روش از یک الکترود تنگستن (غیرمصرفی) و یک گاز خنثی مانند آرگون یا هلیوم برای محافظت از حوضچه جوش استفاده می شود.

مزیت اصلی دستگاه جوش تیگ ایجاد جوش هایی بسیار تمیز، باکیفیت و بدون سرباره است که به حداقل تمیزکاری پس از جوشکاری نیاز دارند.

کاربرد دستگاه جوش آرگون چیست؟

جوشکاری آلومینیوم: TIG بهترین روش برای جوشکاری آلومینیوم و آلیاژهای آن است.

جوشکاری فولاد ضد زنگ (استیل): جوشکاری استیل در صنایع غذایی، دارویی و شیمیایی که نیاز به ظاهری زیبا و استحکام بالا دارند، بسیار پرکاربرد است.

ورق های نازک: قابلیت کنترل حرارت بالا، آن را برای جوشکاری ورق نازک مناسب می سازد.

دستگاه جوش هیدروژن اتمی (AHW) چیست؟

دستگاه جوش هیدروژن اتمی یک دستگاه قدیمی و تخصصی است که از دو الکترود تنگستن برای ایجاد قوس الکتریکی استفاده می کند و هیدروژن را به اتم های منفرد تجزیه می کند. حرارت آزاد شده هنگام بازترکیب اتم ها باعث ذوب و اتصال فلز می شود.

نوع جوشکاری که با این دستگاه انجام می شود، جوشکاری با قوس هیدروژن اتمی است. در این فرایند حرارت شدید توسط انرژی آزاد شده هنگام ترکیب مجدد اتم های هیدروژن به صورت مولکولی تولید می شود.

این جوشکاری تقریباً منسوخ شده است، اما قبلاً برای جوشکاری فولادهای آلیاژی و تعمیرات دقیق قالب ها به کار می رفت.

دستگاه جوشکاری پلاسما (PAW)

دستگاه جوشکاری پلاسما در جوشکاری پلاسما استفاده می شود و یکی از دقیق ترین و کنترل پذیرترین تجهیزات جوشکاری قوسی است که با هدایت قوس از میان یک نازل بسیار باریک، ستون پلاسمای متمرکز و پرفشاری ایجاد می کند.

نتیجه این تمرکز بالا، دمای بیش تر، نفوذ عمیق تر و کنترل فوق العاده روی خط جوش است؛ ویژگی ای که پلاسما را به گزینه ای ایده آل برای کارهای حساس و ورق های بسیار نازک تبدیل می کند.

ویژگی های دستگاه جوش پلاسما چیست؟

قوس متمرکز و پایدار: تمرکز پلاسما باعث دقت بالا در برش و جوشکاری می شود.

قابلیت ایجاد نفوذ عمیق: حتی در جریان های پایین، نفوذ یکنواخت و تمیز ارائه می دهد.

مناسبِ متالورژی ظریف: برای فولاد ضدزنگ، تیتانیوم، آلیاژهای حساس و ورق های نازک کاربرد گسترده دارد.

سرعت بالا و اعوجاج کم: انرژی متمرکز، حرارت اضافی را کاهش می دهد و تاب برداشتن قطعه را به حداقل می رساند.

قابلیت حالت های مختلف: شامل مشعل کلیدسوراخی (Keyhole) برای نفوذ عمیق تر و مشعل انتقالی یا غیرانتقالی برای کاربردهای دقیق.

کاربرد دستگاه جوش پلاسما

- صنایع پزشکی و تجهیزات دقیق

- هوافضا و قطعات با تلرانس محدود

- تولید قطعات ظریف استیل

- ساخت مخازن کوچک و اتصالات فشار پایین

- خطوط تولیدی که نیازمند سرعت و یکنواختی بالا هستند

بیشتر بخوانید: فرایندهای جوشکاری

دستگاه جوش CO2 چیست، (دستگاه جوش میگ مگ یا دستگاه جوش MIG/MAG)

در میان انواع دستگاه جوش، این نوع بسیار معروف و شناخته شده است. دستگاه جوش CO2 در حقیقت همان دستگاه MIG/MAG است که در بازار ایران بیشتر با نام CO2 شناخته می شود. این دستگاه برای جوشکاری سیمی با استفاده از گاز محافظ طراحی شده و فرایند آن به گونه ای است که فلز پایه و سیم مصرفی در حضور گاز محافظ ذوب و به یکدیگر متصل می شوند.

نام فرایند بسته به نوع گاز مصرفی تغییر می کند: وقتی گاز بی اثر مانند آرگون به کار رود، جوشکاری MIG و زمانی که گاز فعال مانند CO2 یا ترکیب آرگون–CO2 استفاده شود، جوشکاری MAG نامیده می شود. بنابراین، دستگاه CO2 یک ابزار یکسان است که با تغییر گاز، کاربرد آن و نام فرایند تغییر پیدا می کند.

به بیان ساده تر، جوشکاری MIG/MAG (Metal Inert/Active Gas) که اغلب در صنعت به نام جوشکاری CO2 معروف است، یک روش نیمه اتوماتیک با سرعت بالا است که در آن از یک سیم جوش پیوسته و قرقره ای استفاده می شود.

روش کار دستگاه به طور خودکار سیم جوش را از طریق تورچ خارج می کند و به طور همزمان یک گاز محافظ (CO2 برای MAG یا آرگون برای MIG) به محل جوش می رساند.

دستگاه جوش میگ مگ برای کاربردهای صنعتی و نیمه صنعتی بسیار مناسب است و به دلیل سهولت استفاده و سرعت بالا در اتصال فلزات، در صنایع ساخت و تولید، خودرو و سازه های فلزی کاربرد گسترده ای دارد. با توجه به اینکه گاز محافظ از اکسید شدن فلز جلوگیری می کند، کیفیت جوش نهایی بالا و یکدست می گردد.

مزیت دستگاه جوش CO2 سرعت جوشکاری بسیار بالا، نیاز به مهارت کمتر کاربر نسبت به TIG، و عدم نیاز به تعویض الکترود است.

انواع دستگاه جوش CO2

دستگاه جوش CO2، که در بازار ایران بیشتر با همین نام شناخته می شود، در اصل همان دستگاه MIG/MAG است و بسته به نیاز کاربران و شرایط کاری، مدل های مختلفی دارد. این تنوع به منظور ارائه راهکارهای مناسب برای کاربردهای متفاوت صنعتی و کارگاهی طراحی شده است.

تقسیم بندی دستگاه های جوش CO2 معمولاً بر اساس چند معیار انجام می گیرد:

انواع دستگاه جوشکاری CO2 بر اساس قدرت و کاربرد

- دستگاه جوش CO2 خانگی و کارگاهی کوچک: مناسب پروژه های سبک و جوشکاری جزئی

- دستگاه جوش CO2 صنعتی و حرفه ای: طراحی شده برای تولید مداوم و اتصال فلزات با ضخامت بیشتر

انواع جوش CO2 بر اساس سیستم تغذیه سیم

- فیدر داخلی: سیم جوش از داخل دستگاه تغذیه می شود، مناسب محیط های محدود

- فیدر خارجی: سیم جوش از یک دستگاه جدا وارد می شود، مناسب کارهای طولانی و صنعتی

انواع دستگاه جوش CO2 بر اساس قابلیت های جانبی

- برخی مدل ها امکان انجام همزمان فرایند MIG و MAG را فراهم می کنند

- مدل های سبک و پرتابل برای جا به جایی راحت در محیط های مختلف طراحی شده اند

این دسته بندی ها کمک می کند تا انتخاب دستگاه متناسب با نیاز عملیاتی، نوع فلز و شرایط کاری انجام شود و کیفیت جوشکاری به حداکثر برسد.

دستگاه جوش CO2 با بهره گیری از گاز محافظ، امکان تولید جوش های یکدست، با دوام و عاری از اکسیداسیون را فراهم می آورد و از این رو در صنایع خودروسازی، ساخت و تولید و سازه های فلزی کاربرد گسترده دارد.

در ادامه جدول مقایسه ای بین سه روش اصلی و پرکاربرد جوشکاری یعنی MMA، TIG، و MIG/MAG (که در بازار ایران با نام CO2 شناخته می شود) آورده شده است.

|

ویژگی |

دستگاه جوش MMA (الکترود دستی) | دستگاه جوش TIG (آرگون) |

دستگاه جوش MIG/MAG (CO2) |

| ۱. نام فرایند | Manual Metal Arc (MMA) | Tungsten Inert Gas (TIG) | Metal Inert Gas / Metal Active Gas (MIG/MAG) |

| ۲. ماده مصرفی | الکترود روپوش دار (مصرفی) | الکترود تنگستن (غیرمصرفی)، فیلر (در صورت نیاز) | سیم جوش پیوسته (مصرفی، قرقره ای) |

| ۳. سرعت جوشکاری | پایین (به دلیل نیاز به تعویض الکترود و تمیزکاری سرباره) | بسیار پایین (نیاز به دقت و کنترل بالا) | بسیار بالا (فرایند نیمه اتوماتیک و پیوسته) |

| ۴. کیفیت جوش | متوسط (امکان وجود آخال سرباره) | بسیار عالی و تمیز (بدون سرباره، نفوذ دقیق) | عالی (یکنواخت و بدون سرباره) |

| ۵. گاز محافظ | نیاز ندارد (روپوش الکترود گاز محافظ تولید می کند) | الزامی (آرگون یا هلیوم) | الزامی (CO2 برای MAG، آرگون برای MIG، یا ترکیب آن ها) |

| ۶. مهارت مورد نیاز | کم تا متوسط | بسیار بالا (نیاز به کنترل دو دست: مشعل و فیلر) | پایین تا متوسط (آسان برای یادگیری اصول اولیه) |

| ۷. ضخامت مناسب | متوسط تا ضخیم | بسیار نازک تا متوسط | نازک تا ضخیم (پرکاربرد برای ضخامت های متوسط و ضخیم) |

| ۸. کاربرد فلزات | فولاد کربنی، چدن (فلزات رایج) | آلومینیوم، فولاد ضد زنگ (استیل)، تیتانیوم، آلیاژهای حساس | فولاد کربنی، استیل، آلومینیوم (بسیار متنوع) |

| ۹. تمیزکاری پس از جوش | زیاد (نیاز به برداشتن سرباره) | بسیار کم یا صفر | بسیار کم (بدون سرباره) |

| ۱۰. قابلیت حمل | بسیار خوب (دستگاه های اینورتر سبک) | خوب (نیاز به کپسول گاز) | متوسط (حجم بالاتر به دلیل فیدر سیم و کپسول گاز) |

بیشتر بخوانید: تفاوت جوشکاری TIG و MMA

دستگاه جوش زیر پودری (SAW Machine)

دستگاه جوش زیر پودری یک سیستم صنعتی بزرگ و معمولاً ثابت است که برای جوشکاری های با حجم بالا و اتصالات ضخیم طراحی شده است.

مشخصات فنی و اجزای اصلی دستگاه زیرپودری:

منبع تغذیه (Power Source): معمولاً منابع تغذیه با ظرفیت بسیار بالا (چندصد تا هزاران آمپر) هستند و اغلب جریان خروجی DC (جریان مستقیم) و ولتاژ ثابت (CV) یا جریان ثابت (CC) دارند. به دلیل حجم کار صنعتی، اغلب سه فاز هستند.

واحد تغذیه پودر (Flux Hopper): یک مخزن بزرگ که پودر گرانولی را ذخیره می کند و آن را از طریق لوله ها یا شلنگ ها به منطقه جوش می رساند تا قوس را کاملاً بپوشاند.

واحد تغذیه سیم (Wire Feeder): این واحد سیم جوش را با سرعت بسیار بالا و دقت زیاد به سمت حوضچه مذاب هدایت می کند. نرخ تغذیه سیم در دستگاه های SAW بسیار بالاتر از MIG/MAG است.

سیستم حرکتی (Travel Carriage): دستگاه های SAW عموماً مجهز به سیستم های مکانیکی (مانند واگن های خودکششی یا بوم ها) هستند تا مشعل و واحد تغذیه پودر بتوانند به صورت خودکار و یکنواخت در طول خط جوش حرکت کنند.

اندازه و وزن: به دلیل نیاز به نگهداری سیم و پودر و وجود قطعات سنگین، این دستگاه ها بسیار بزرگ، سنگین و حجیم هستند و قابلیت حمل کمی دارند.

در جوشکاری زیرپودری قوس جوش در زیر یک لایه پودر گرانولی پوشانده و پنهان می شود. این فرایند باعث عدم وجود دود و سرباره، و سرعت بسیار بالا در جوشکاری می شود.

کاربرد: عمدتاً در پروژه های بزرگ صنعتی مانند ساخت مخازن تحت فشار، لوله های قطور و کشتی سازی.

بیشتر بخوانید: جوشکاری چیست

دستگاه جوش تو پودری (FCAW Machine)

دستگاه جوش تو پودری از نظر ظاهری و فنی شباهت زیادی به دستگاه های MIG/MAG صنعتی دارد، اما برای استفاده از سیم های مغزی پودری بهینه شده است.

مشخصات فنی و اجزای اصلی دستگاه جوش توپودری چیست؟

منبع تغذیه: معمولاً یک اینورتر یا رکتیفایر قوی است که قابلیت خروجی ولتاژ ثابت (CV) را دارد. دستگاه های FCAW اغلب قابلیت کار با جریان بالا را برای دستیابی به نفوذ عمیق دارند.

فیدر سیم (Wire Feeder): این بخش وظیفه تغذیه سیم جوش لوله ای (با مغزی پودری) را بر عهده دارد. فیدرها در دستگاه های FCAW باید گشتاور کافی برای کشیدن سیم های با قطر نسبتاً ضخیم تر را داشته باشند.

تورچ (Torch): تورچ مورد استفاده شبیه به تورچ MIG است، اما باید برای جریان های بالا و کار مداوم طراحی شده باشد.

بیشتر بخوانید: تورچ جوشکاری چیست

سیستم گاز محافظ (اختیاری) در دستگاه جوش توپودری

مدل های سلف شیلد (Self-Shielded): نیازی به کپسول گاز خارجی ندارند و فقط شامل منبع تغذیه، فیدر و تورچ هستند.

مدل های گازی (Gas-Shielded): علاوه بر اجزای فوق، نیاز به کپسول گاز (معمولاً CO2) و رگلاتور دارند.

قابلیت حمل: دستگاه های اینورتر FCAW نسبتاً قابل حمل تر از SAW هستند، اما به دلیل نیاز به حمل قرقره های سیم، همچنان از دستگاه های MMA و TIG سنگین ترند.

جوشکاری تو پودری شبیه به MIG است، اما از سیمی با مغزی پودری و روپوش دار استفاده می کند که خود گاز محافظ تولید می کند (شبیه به الکترود).

در جدول زیر می توانید این دو دستگاه جوش را با هم مقایسه کنید:

| ویژگی | دستگاه SAW (زیر پودری) | دستگاه FCAW (تو پودری) |

| اندازه و قابلیت حمل | بسیار بزرگ و سنگین (اغلب ثابت یا متحرک روی واگن) | متوسط تا بزرگ (شبیه به دستگاه های MIG/MAG) |

| مدیریت فلاکس | دارای مخزن و سیستم تغذیه پودر گرانولی جداگانه | پودر درون سیم جوش قرار دارد (بدون سیستم پودر جداگانه) |

| خودکار بودن | بیشتر برای اتوماسیون صنعتی طراحی شده است | نیمه خودکار یا رباتیک |

| ظرفیت آمپر | بسیار بالا (صنعتی سنگین) | بالا (صنعتی و نیمه سنگین) |

| اجزای منحصر به فرد | واحد تغذیه و جمع آوری پودر | سیم مغزی پودری |

انواع دستگاه جوشکاری: دستگاه جوش های خاص

این بخش به معرفی انواع دستگاه جوش هایی می پردازیم که یا از نظر تکنولوژی و کاربری بسیار تخصصی بوده، یا متعلق به نسل های قدیمی تر جوشکاری بدون استفاده از برق به عنوان منبع اصلی حرارت هستند.

این دسته شامل انواع دستگاه جوشکاری زیر است:

- دستگاه جوش ژنراتور

- انواع دستگاه های جوش مقاومتی

- دستگاه جوش پرتو الکترونی

- دستگاه جوش لیزری

- دستگاه جوش تفنگی

- دستگاه جوش بدون الکترود

- دستگاه جوشکاری القایی

- دستگاه جوشکاری اولتراسونیک

- انواع دستگاه جوش اصطکاکی

- دستگاه جوشکاری گاز اکسی استیلن

- دستگاه جوشکاری چندمنظوره

- دستگاه جوش زیر آب

بیشتر بخوانید: حالت ها و وضعیت های جوشکاری

دستگاه جوش ژنراتور (موتور جوش)

دستگاه جوش ژنراتور یا موتور جوش یک منبع تغذیه جوشکاری مستقل است که جریان لازم را از طریق یک موتور احتراقی (بنزینی یا دیزلی) یا موتور الکتریکی تأمین می کند. ژنراتور برق تولید می کند و آن برق توسط واحد جوشکاری به جریان مناسب تبدیل می شود.

موتور جوش عمدتاً برای انجام جوشکاری قوس الکتریکی دستی (MMA) استفاده می شود، اما مدل های پیشرفته تر قابلیت انجام جوشکاری TIG را نیز دارند.

بیشتر بخوانید: کاربرد جوشکاری

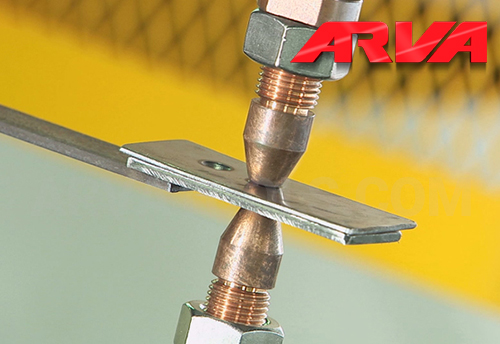

انواع دستگاه های جوش مقاومتی

دستگاه های جوش مقاومتی یکی از پرکاربردترین ابزارهای صنعتی برای اتصال فلزات هستند که با استفاده از جریان الکتریکی و مقاومت داخلی قطعه، اتصال ایجاد می کنند. این دستگاه ها به چند دسته اصلی تقسیم می شوند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند.

دستگاه جوش مقاومتی نقطه ای (Spot Welding Machine)

دستگاه جوشکاری نقطه ای بر اساس اصل جوشکاری مقاومتی (Resistance Welding) کار می کنند. این دستگاه برای اتصال ورقه های فلزی در نقاط مشخص طراحی شده و بیشتر در صنایع خودروسازی و تولید لوازم خانگی کاربرد دارد.

جوشکاری مقاومتی، که رایج ترین نوع آن جوش نقطه ای (Spot Welding) و جوش درز (Seam Welding) است. حرارت لازم صرفاً از مقاومت داخلی فلز در برابر جریان الکتریکی عبوری تأمین می شود.

طراحی دستگاه به گونه ای است که جریان الکتریکی از طریق دو الکترود مسی به محل تماس ورقه ها منتقل می شود و اتصال محلی شکل می گیرد. این دستگاه معمولاً دارای تنظیمات شدت جریان و زمان اعمال جریان است تا کیفیت جوش دقیق کنترل شود.

بیشتر بخوانید: جوشکاری فلزات رنگین

دستگاه جوش مقاومتی درز (Seam Welding Machine)

این نوع دستگاه مشابه دستگاه نقطه ای است اما به جای نقاط منفرد، اتصال در طول یک مسیر پیوسته ایجاد می شود. دستگاه با استفاده از الکترودهای غلطکی یا چرخان، جریان الکتریکی را به صورت پیوسته منتقل کرده و اتصالات یکنواخت تولید می کند. کاربرد اصلی آن در تولید مخازن، لوله ها و قطعات فلزی با طول اتصال زیاد است.

دستگاه جوش مقاومتی پروجکشن (Projection Welding Machine)

دستگاه های پروجکشن برای اتصال قطعاتی با برجستگی های مشخص طراحی شده اند تا جریان و حرارت در نقاط برجسته متمرکز شود. این دستگاه ها در صنایع خودروسازی، تجهیزات سنگین و قطعات قالب گیری شده کاربرد دارند و امکان کنترل دقیق نقطه اتصال را فراهم می کنند.

دستگاه جوش مقاومتی فلش (Flash Welding Machine)

در این دستگاه، قطعات فلزی روبه روی هم قرار می گیرند و جریان بالا از آن ها عبور می کند تا سطح تماس به دمای مناسب برسد. سپس با اعمال فشار اتصال کامل شکل می گیرد. طراحی دستگاه به گونه ای است که بتواند قطعات طولانی و پروفیل های صنعتی را به سرعت و با کیفیت بالا جوش دهد.

بیشتر بخوانید: جوشکاری پروفیل سبک

دستگاه جوش مقاومتی آپست (Upset Welding Machine)

این دستگاه مشابه جوش فلش است، با این تفاوت که فشار کنترل شده پس از رسیدن به دمای مناسب اعمال می شود تا اتصال یکنواخت ایجاد شود. دستگاه های آپست معمولاً برای میله ها، محور ها و قطعات استوانه ای استفاده می شوند و در صنایع خودروسازی و تولید قطعات مکانیکی کاربرد دارند.

| نوع دستگاه | مزایا | معایب | کاربردها |

| دستگاه جوش مقاومتی نقطه ای | اتصال سریع و محلی، مناسب ورق های نازک | محدود به نقاط تماس مشخص | خودروسازی، لوازم خانگی، تولید ورق های فلزی |

| دستگاه جوش مقاومتی درز | اتصال یکنواخت طولی | تجهیزات پیچیده تر نسبت به دستگاه نقطه ای | مخازن، لوله ها، قطعات صنعتی طولانی |

| دستگاه جوش مقاومتی پروجکشن | کنترل دقیق نقطه اتصال، مناسب قطعات با برجستگی | نیاز به طراحی دقیق سطح قطعه | قطعات قالب گیری شده، خودرو، تجهیزات سنگین |

| دستگاه جوش مقاومتی فلش | اتصال سریع قطعات طولانی، استحکام بالا | مصرف انرژی بالا، نیاز به تنظیم دقیق | پروفیل ها، میله ها، صنایع فلزی طولانی |

| دستگاه جوش مقاومتی آپست | اتصال یکنواخت و قوی، مناسب قطعات استوانه ای | تجهیزات نسبتا بزرگ، نیاز به فشار دقیق | محور ها، میله ها، قطعات مکانیکی صنعتی |

بیشتر بخوانید: وسایل مورد نیاز جوشکاری

دستگاه جوش پرتو الکترونی (Electron Beam Welding – EBW)

دستگاه جوش پرتو الکترونی، دستگاهی فوق تخصصی است که از پرتوی پرسرعت و متمرکز الکترون ها برای تولید حرارت شدید و ذوب فلزات استفاده می کند.

این دستگاه برای جوشکاری با پرتو الکترونی ساخته شده است که مشخصه بارز این فرایند، نیاز به انجام آن در محیط خلاء (Vacuum) است.

این نوع جوشکاری برای تولید جوش های بسیار عمیق، باریک و فوق دقیق با حداقل ناحیه متأثر از حرارت (HAZ) استفاده می شود و در صنایع حساس هوافضا، هسته ای و قطعات دقیق الکترونیکی بسیار پرکاربرد است.

بیشتر بخوانید: تاریخچه جوشکاری

دستگاه جوش لیزری (Laser Beam Welding – LBW)

دستگاهی است که از یک منبع نور لیزر (مانند لیزر فیبر یا CO2) برای ایجاد پرتوی متمرکز و بسیار قدرتمند استفاده می کند. این پرتو با برخورد به فلز، آن را ذوب کرده و عمل جوشکاری را انجام می دهد.

نوع جوشکاری: جوشکاری با پرتو لیزر. مزیت اصلی جوش لیزری این است که برخلاف EBW، نیازی به محیط خلاء ندارد و فرایند سریع تر است.

کاربرد اصلی این دستگاه جوش اتصال ورقه های فلزی نازک با سرعت بالا و ایجاد جوش هایی با کیفیت بالا و ظاهری تمیز اس و در صنایع خودروسازی و تولید انبوه بسیار پرکاربرد است.

دستگاه جوش تفنگی

دستگاه جوش تفنگی یک نوع دستگاه اینورتر فوق سبک و قابل حمل است که به دلیل طراحی ارگونومیک، شبیه به تفنگ یا دریل است. در این مدل، برخلاف دستگاه های سنتی، انبر جوش الکترود به طور مستقیم در بخش خروجی دستگاه (سر تفنگ) تعبیه شده است.

دستگاه جوش تفنگی مناسب برای جوشکاری قوس الکتریکی دستی (MMA) است. و در جوشکاری های سبک، خانگی و کارگاهی کوچک که نیاز به جابه جایی سریع و کار در ارتفاع دارند، استفاده می شود.

بیشتر بخوانید: جوشکاری برق چیست

دستگاه جوش بدون الکترود

دستگاه جوش بدون الکترود بیشتر یک دسته بندی مفهومی است و به دستگاه هایی اطلاق می شود که در فرایند جوشکاری خود از الکترود پوشش دار مصرفی (Stick Electrode) استفاده نمی کنند.

دستگاه هایی که فرایندهای TIG (استفاده از الکترود تنگستن غیرمصرفی) و MIG/MAG (استفاده از سیم جوش پیوسته) را انجام می دهند، در این دسته بندی مفهومی قرار می گیرند.

دستگاه جوشکاری حالت جامد و بدون الکترود مصرفی

دستگاه هایی که در این دسته بندی قرار می گیرند، بر پایه فرایندهای جوشکاری حالت جامد (Solid-State Welding) و یا ذوبی بدون استفاده از الکترود روپوش دار کار می کنند. در این روش ها، اتصال بدون ذوب شدن گسترده فلز پایه و صرفاً از طریق گرما، فشار، یا ارتعاش مکانیکی ایجاد می شود، که منجر به اتصالات بسیار قوی و عاری از آلودگی های ذوبی می شود.

دستگاه جوشکاری القایی (Induction Welding / Induction Brazing)

دستگاه های جوشکاری القایی با استفاده از میدان الکترومغناطیسی، قطعه را بدون تماس مستقیم و بدون ایجاد قوس الکتریکی گرم می کنند. در جوشکاری القایی، جریان فرکانس بالا در یک سیم پیچ ایجاد می شود و قطعه فلزی که داخل این میدان قرار می گیرد، در اثر القا به سرعت داغ شده و نقطۀ اتصال شکل می گیرد.

این فناوری یکی از دقیق ترین و تمیزترین روش های انواع جوشکاری مدرن برای اتصال فلزات است و به دلیل عدم تماس ابزار با قطعه، سایش و آلودگی تقریباً صفر است.

ویژگی های دستگاه جوش القایی چیست؟

گرمایش بدون تماس: هیچ الکترودی وارد کار نمی شود و قطعه مستقیماً به واسطۀ میدان مغناطیسی داغ می شود.

گرمایش سریع و کنترل شده: امکان تنظیم دقیق حرارت در بازه های بسیار کوچک.

کیفیت بالا و یکنواخت: حرارت موضعی کنترل شده باعث اتصال تمیز و بدون اکسیداسیون می شود.

ایمنی و بهداشت بهتر: شعله و دود ندارد و محیط کار تمیزتر است.

عمر طولانی تجهیزات: چون تماس فیزیکی وجود ندارد، قطعات مصرفی بسیار کم اند.

کاربردهای دستگاه جوش القایی

- اتصال لوله های فولادی در خطوط تولید

- لحیم کاری صنعتی قطعات مسی و برنجی

- تولید تجهیزات خودرو (اتصالات یکنواخت با سرعت بالا)

- صنایع الکترونیک و ساخت سنسورها

- ساخت اتصالات دقیق در خطوط پیوسته (Continuous Manufacturing)

بیشتر بخوانید: جوشکاری سربالا

دستگاه جوشکاری اولتراسونیک (Ultrasonic Welding) چیست؟

جوشکاری اولتراسونیک روشی بدون قوس، بدون ذوب و بدون افزودنی است که در آن اتصال از طریق ارتعاشات مکانیکی با فرکانس بالا ایجاد می شود. این ارتعاشات روی قطعات تحت فشار اعمال می شوند و در اثر اصطکاکِ کنترل شده، مولکول های سطحی به هم قفل می شوند.

نتیجه، اتصالی تمیز، سریع و کاملاً یکنواخت است؛ بدون حرارت شدید، بدون دود و بدون تغییر ساختار اصلی قطعه.

مشخصات دستگاه جوش التراسونیک چیست؟

بدون ذوب و بدون مصرف الکترود: اتصال در حالت جامد شکل می گیرد.

سرعت فوق العاده بالا: جوش در چند هزارم ثانیه ایجاد می شود.

بدون تغییر رنگ یا سوختگی: مخصوص قطعاتی که به حرارت حساس اند.

اتصال دقیق و تمیز: ایده آل برای تولید انبوه قطعات کوچک.

ایمنی بالا و آلودگی صفر: دما کم است و شعله یا قوس وجود ندارد.

کاربرد دستگاه جوش التراسونیک

- اتصال قطعات پلاستیکی در تولید لوازم الکترونیک

- جوشکاری سیم ها و اتصالات مسی در خودرو و برق خودرو

- تولید تجهیزات پزشکی و بسته بندی استریل

- اتصال قطعات حساس در صنایع مخابرات

- مونتاژ حسگرها و قطعات کوچک فلزی با ضخامت کم

بیشتر بخوانید: اصطلاحات جوشکاری

دستگاه جوش اصطکاکی چیست؟ (Rotary + FSW)

دستگاه جوشکاری اصطکاکی برای انواع جوشکاری اصطکاکی به کار می رود. این روش جوش یکی از روش های اتصال حالت جامد است که بدون ذوب کامل فلزات انجام می شود. دستگاه جوشکاری اصطکاکی از طریق ایجاد حرکت نسبی و فشار بالا بین دو قطعه، اصطکاک لازم را تولید می کنند. گرمای حاصل از اصطکاک، سطوح تماس را تا زیر نقطه ذوب نرم کرده و سپس با اعمال فشار، پیوند متالورژیکی بین دو فلز در حالت جامد ایجاد می شود.

در این روش، گرمای لازم از طریق اصطکاک کنترل شده ایجاد شده و همین موضوع اتصالی تمیز، مقاوم و بدون عیب های معمول جوش ذوبی به وجود می آورد.

دستگاه جوشکاری اصطکاکی چرخشی (Rotary Friction Welding)

در این مدل، یکی از قطعات با سرعت بالا می چرخد و هنگام تماس با قطعه دیگر، حرارت لازم از اصطکاک میان سطوح ایجاد می شود. سپس با اعمال فشار، اتصال نهایی شکل می گیرد.

دستگاه جوشکاری اصطکاکی اغتشاشی (FSW – Friction Stir Welding)

در FSW از یک ابزار دوّار سخت استفاده می شود که بدون ذوب فلز، مواد دو قطعه را در حالت خمیری جابه جا و درهم می آمیزد تا اتصال شکل بگیرد.

مزیت اصلی آن توانایی جوشکاری آلیاژهای آلومینیوم و منیزیم که جوشکاری ذوبی آن ها دشوار است، البته با کیفیت بسیار بالا.

این دستگاه ها در صنایع خودروسازی، ساخت مخازن سوخت فضاپیما، ساختار بدنه قطار و کشتی ها، هوافضا، ریل، تولید قطعات حساس و ساخت مخازن تحت فشار کاربرد گسترده ای دارند.

دستگاه جوشکاری گاز اکسی استیلن

این دستگاه جوش یک سیستم کاملاً غیرالکتریکی است که بر مبنای سوزاندن مخلوط گاز اکسیژن (به عنوان عامل اکسیدکننده) و استیلن (به عنوان سوخت) کار می کند تا یک شعله با دمای بسیار بالا (تا ۳۲۰۰ درجه سانتیگراد) تولید شود.

دستگاه جوش گاز اکسی استیلن برای جوشکاری با گاز (شعله ای) مورد استفاده قرار می گیرد. کاربرد اصلی این نوع جوشکاری برای جوشکاری و لحیم کاری فلزات نازک، تعمیرات لوله ها، و همچنین برای برشکاری فلزات (با استفاده از مشعل برش) است.

دستگاه جوشکاری چندمنظوره

دستگاه های اینورتر پیشرفته ای هستند که قابلیت سوئیچ و انجام چندین فرایند جوشکاری مختلف را در یک واحد فشرده دارند. این دستگاه ها معمولاً دارای پنل های کنترلی پیشرفته ای برای تنظیم پارامترهای هر فرایند هستند.

این دستگاه ها بسته به مدل قادرند جوشکاری های MMA، TIG و MIG/MAG را انجام دهند و نیاز جوشکار به داشتن چندین دستگاه جداگانه را برطرف می کنند.

دستگاه جوشکاری چندمنظوره مناسب برای کارگاه هایی است که تنوع پروژه های بالایی دارند و نیاز به انعطاف پذیری حداکثری برای کار بر روی مواد و ضخامت های مختلف دارند.

بیشتر بخوانید: شرایط ممنوع بودن جوشکاری

انواع دستگاه جوش زیر آب چیست (Underwater Welding Machine)

دستگاه جوش زیر آب (که اغلب به عنوان تجهیزات جوشکاری هیپرباریک یا مرطوب شناخته می شود)، مجموعه ابزاری تخصصی است که برای انجام جوشکاری سازه های فلزی در محیط های آبی (مانند سکوهای نفتی، خطوط لوله، و بدنه کشتی ها) طراحی شده است.

این دستگاه ها به لحاظ ساختار کلی، مشابه دستگاه های جوشکاری استاندارد روی خشکی هستند، اما باید ویژگی های خاصی برای تحمل محیط های پرفشار و مرطوب داشته باشند.

جوشکاری زیر آب به دو روش اصلی انجام میشود که هر کدام نیاز به نوع متفاوتی از تجهیزات دارند:

دستگاه جوشکاری مرطوب (Wet Welding Equipment)

جوشکاری مرطوب (Wet Welding) رایج ترین روش است که در آن قوس و حوضچه مذاب مستقیماً در تماس با آب قرار دارند. در این حالت، دستگاه جوش اصلی (منبع تغذیه) به دلیل مسائل ایمنی اغلب روی سطح (مانند قایق یا سکو) قرار می گیرد و جریان به زیر آب منتقل می شود.

مشخصات منبع تغذیه دستگاه جوشکاری مرطوب

جریان خروجی: منبع تغذیه باید منحصراً از جریان مستقیم (DC) استفاده کند. استفاده از جریان متناوب (AC) به دلیل خطر بالای شوک الکتریکی در آب ممنوع است.

ولتاژ ایمن: دستگاه باید ولتاژ مدار باز (OCV) را در سطح پایینی (معمولاً کمتر از ۴۵ ولت) نگه دارد تا ایمنی غواص به حداکثر برسد.

کنترل جریان: دستگاه باید قابلیت تولید جریان ثابت (Constant Current – CC) را داشته باشد که برای جوشکاری با الکترود دستی ضروری است.

کلید قطع اضطراری (Isolator Switch): یک کلید ایمنی با قابلیت قطع سریع و آسان جریان، برای مواقع اضطراری در مدار تعبیه می شود که معمولاً توسط ناظر سطح کنترل می گردد.

تجهیزات جانبی تخصصی دستگاه جوشکاری مرطوب

انبر جوش (Electrode Holder) ضدآب: این انبر باید کاملاً عایق بندی شده و محکم باشد تا هیچ جریانی به دست غواص یا آب نیزد. همچنین باید به گونه ای طراحی شود که زیر فشار آب و با دستکش های غواصی به راحتی قابل استفاده باشد.

کابل های جوشکاری عایق شده: کابل هایی که جریان DC را از سطح به غواص منتقل می کنند، باید دارای عایق ضخیم، با کیفیت بالا و ضدآب باشند تا از نشت جریان و نفوذ آب جلوگیری شود.

الکترودهای مخصوص زیر آب: این ها در واقع الکترودهای MMA استاندارد هستند که با یک پوشش ضدآب ضخیم و خاص فرموله شده اند تا روپوش (شار) الکترود در تماس با آب حل نشود و بتواند گاز محافظ کافی را برای حفظ قوس پایدار در محیط آبی تولید کند.

دستگاه جوشکاری خشک (Dry Welding/Hyperbaric Equipment)

جوشکاری خشک یا هیپرباریک، جوشکاری را درون یک محفظه یا اتاقک خشک (Habitat) که به سازه متصل شده و آب آن تخلیه شده است، انجام می دهد. هدف از این روش، بازسازی محیط جوشکاری روی خشکی برای دستیابی به بالاترین کیفیت جوش است.

منبع تغذیه و تجهیزات اصلی دستگاه جوشکاری زیر آب خشک

نوع دستگاه ها: دستگاه های جوشکاری مورد استفاده در این روش، استاندارد صنعتی و شبیه به همان هایی هستند که روی خشکی استفاده می شوند. این دستگاه ها شامل اینورترهای قوی برای فرایندهای TIG (آرگون)، FCAW (تو پودری) یا SMAW/MMA (الکترود دستی) هستند.

محل قرارگیری دستگاه: منبع تغذیه همیشه خارج از آب (روی سکو یا قایق پشتیبانی) قرار داده می شود.

تغذیه جریان و مواد: کابل های انتقال جریان، شیلنگ های گاز محافظ (آرگون، CO2 یا مخلوط آن ها) و سیم جوش های پیوسته (در صورت استفاده از FCAW یاTIG) همگی از سطح به داخل محفظه خشک هدایت می شوند.

تجهیزات تخصصی محفظه دستگاه جوشکاری زیر آب خشک

اتاقک هیپرباریک (Habitat): این سازه فلزی بزرگ که به دور محل جوشکاری نصب می شود، اصلی ترین تجهیزات این روش است. وظیفه آن ایجاد یک محیط گازی کاملاً خشک برای جوشکار است.

سیستم کنترل محیط (Environmental Control System): این سیستم حیاتی، فشار، دما و ترکیب گازهای تنفسی و محافظ داخل محفظه را تنظیم می کند. ترکیب گازها باید با توجه به فشار عمق و فرایند جوشکاری (مثلاً گاز محافظ برای TIG یاMIG) کالیبره شود.

تورچ ها و هولدرها: داخل محفظه از تورچ ها و انبرهای استاندارد جوشکاری استفاده می شود، زیرا محیط خشک است و خطر ناشی از تماس آب وجود ندارد.

انواع دستگاه جوش آروا (ARVA)

برند آروا (ARVA) یکی از تولیدکنندگان شناخته شده در بازار ایران است که تمرکز اصلی خود را بر تولید دستگاه های جوشکاری با تکنولوژی اینورتر قرار داده است. تنوع محصولات این شرکت به گونه ای است که نیازهای کاربران مختلف، از کارهای سبک خانگی تا پروژه های سنگین صنعتی، را پوشش می دهد.

دستگاه های جوش آروا عموماً بر اساس میزان جریان خروجی (آمپر) و نوع کاربرد دسته بندی می شوند:

دسته بندی انواع دستگاه جوش آروا بر اساس نوع کاربرد

دستگاه های جوش اینورتر آروا بر اساس میزان توان و چرخه کاری (Duty Cycle) برای سطوح مختلف استفاده طراحی شده اند:

دستگاه جوش خانگی و کارگاهی سبک (Home Series):

مشخصه: معمولاً دارای حداکثر جریان خروجی ۱۶۰ تا ۲۰۰ آمپر هستند (مانند مدل های Home-2178 یا 2179).

کاربرد: مناسب برای جوشکاری های متناوب، تعمیرات جزئی، و کارهای هنری یا ساخت سازه های کوچک فلزی در منزل یا کارگاه های کوچک.

در ویدئوی زیر می توانید انواع اینورترهای دو فن آروا را مشاهده کنید و با آن آشنا شوید:

انواع دستگاه جوش نیمه صنعتی آروا (Professional):

مشخصه: جریان خروجی ۲۰۰ تا ۲۲۰ آمپر، با چرخه کاری بالاتر (مانند ۷۰%) که امکان جوشکاری طولانی تر را فراهم می کند (مانند مدل ۲۱۱۱).

کاربرد: مناسب برای پروژه های ساختمانی، داربست بندی، کارگاه های آهنگری و مصارفی که نیاز به جوشکاری نسبتاً پیوسته دارند.

انواع دستگاه جوش صنعتی و سنگین آروا (Heavy Duty):

مشخصه اصلی این گروه از انواع دستگاه جوش آروا، جریان خروجی ۲۵۰ آمپر و بالاتر (مانند مدل ۲۱۱۵ یا مدل های سه فاز مانند ۲۱۷۴) است.

و برای تولید مداوم، جوشکاری فلزات ضخیم، و استفاده در محیط های صنعتی سنگین، کارخانه ها و خطوط تولید طراحی شده اند.

دسته بندی انواع دستگاه جوش آروا بر اساس تکنولوژی و قابلیت ها

تمامی دستگاه های مدرن آروا از تکنولوژی اینورتر استفاده می کنند، اما تفاوت هایی در ساختار و قابلیت های آن ها دیده می شود:

| تکنولوژی/مدل | توضیح ویژگی |

| تکنولوژی IGBT | اکثر مدل های جدید آروا از سوئیچ های الکترونیکی IGBT (Insulated Gate Bipolar Transistor) استفاده می کنند که باعث افزایش کیفیت جوش، بازدهی انرژی و طول عمر دستگاه می شود. |

| اینورترهای تک ولوم/دو ولوم | تک ولوم: فقط برای تنظیم جریان خروجی (آمپر) استفاده می شود.دو ولوم: علاوه بر آمپر، دارای ولوم تنظیم آرک فورس (Arc Force) هستند که پایداری قوس را هنگام جوشکاری با الکترودهای مختلف بهبود می بخشد. |

| قابلیت TIG | بسیاری از مدل های اینورتر آروا مجهز به کلید یا سوئیچ جوش آرگون (TIG) هستند. این قابلیت به کاربر اجازه می دهد که علاوه بر جوشکاری الکترود دستی (MMA)، بتواند جوشکاری TIG (لیفت آرک) را نیز انجام دهد. |

| ساختار برد | برخی مدل ها از ساختار تک برد (Single Board) و برخی دیگر از ساختار چند برد (مانانند ۳ برد مجزا) بهره می برند. ساختار چند برد می تواند تعمیرات را آسان تر و کم هزینه تر کند. |

بیشتر بخوانید: آشنایی با پارامترهای جوشکاری

ویژگی های فنی برجسته انواع دستگاه جوشکاری آروا

به طور کلی، انواع دستگاه های جوش آروا با تمرکز بر استانداردهای ایمنی و بازدهی طراحی شده اند:

گارانتی 70 ماهه: آروا با اطمینان از کیفیت محوصلات خود، تمام اینورترهای جوشکاری خود را شامل 70 ماه گارانتی کرده است.

سیستم قطع کن حفاظتی: مجهز به سیستم های هوشمند محافظتی در برابر نوسانات برق و گرمای بیش از حد، که از آسیب به برد دستگاه جلوگیری می کند.

چرخه کاری بالا: بسیاری از مدل های ۲۰۰ آمپری آروا دارای چرخه کاری (Duty Cycle) ۷۰ درصد هستند که از استاندارد معمول (۶۰ درصد) بالاتر است و امکان جوشکاری طولانی مدت را فراهم می کند.

کلاس عایق کاری F: این کلاس عایق کاری نشان دهنده مقاومت بالای دستگاه در برابر حرارت بالا است و ایمنی کار را تضمین می کند.

درجه حفاظت IP21: مناسب برای کار در فضاهای سرباز و محیط های کارگاهی با گرد و غبار.

سوالات متداول در مورد انواع دستگاه جوشکاری

۱. تفاوت مهم دستگاه جوش AC و DC در چیست؟

خروجی DC (جریان مستقیم) قوسی پایدارتر و یکنواخت تر برای اکثر جوشکاری ها فراهم می کند، در حالی که خروجی AC (جریان متناوب) برای جوشکاری فلزاتی مانند آلومینیوم ضروری است و از پدیده قوس زدگی (Arc Blow) جلوگیری می کند.

۲. آیا می توان از اینورترهای استاندارد برای روش هایی مانند زیر پودری (SAW) استفاده کرد؟

خیر. دستگاه های SAW به دلیل نیاز به جریان بسیار بالا (High Amperage) و نرخ رسوب زیاد، از منابع تغذیه قدرتمند و تخصصی تری نسبت به اینورترهای استاندارد MMA/TIG استفاده می کنند.

۳. منظور از سیکل کاری (Duty Cycle) در دستگاه های جوش چیست؟

سیکل کاری نشان دهنده درصد زمانی است که دستگاه می تواند در یک چرخه ۱۰ دقیقه ای در حداکثر آمپر بدون آسیب کار کند. به عنوان مثال، سیکل کاری ۶۰٪ یعنی ۶ دقیقه جوشکاری در حداکثر توان و ۴ دقیقه استراحت.

۴. برای جوشکاری آلومینیوم، کدام دستگاه جوش ارجحیت دارد؟

دستگاه جوش TIG (با قابلیت جریان متناوب AC) بهترین کیفیت و کنترل را برای آلومینیوم فراهم می کند. دستگاه های MIG با سیم فیلر مناسب نیز گزینه ای با سرعت بالاتر هستند.

۵. دستگاه جوشکاری چندمنظوره چه مزیتی نسبت به دستگاه های تک کاره دارد؟

مزیت اصلی انعطاف پذیری حداکثری است. این دستگاه ها قابلیت سوئیچ بین چند روش (مانند MMA، TIG و MIG) را در یک واحد فشرده دارند و نیاز به خرید چندین دستگاه جداگانه را از بین می برند.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه