لغات و اصطلاحات جوشکاری به مجموعه کلمات و عباراتی گفته می شود که برای شرح فرایندها، تجهیزات، مواد و عیوب مربوط به جوشکاری استفاده می شود. این اصطلاحات به جوشکاران، مهندسان و سایر متخصصان این حوزه کمک می کند تا به طور موثر با یکدیگر ارتباط برقرار کرده و از بروز سوءتفاهم جلوگیری کنند.

حوزه جوشکاری دارای بی شمار اصطلاح است که اگر بخواهیم همه آنها را بیان کنیم نیاز به نگارش یک فرهنگ لغات و اصطلاحات جوشکاری است. به همین دلیل در این مطلب ما پرکاربردترین اصطلاحات جوشکاری را انتخاب کرده و در مورد آن توضیحات مختصری ارائه داده ایم. لازم به ذکر است که این اصطلاحات به ترتیب حرف الفبای فارسی در هر بخش آورده شده اند. هم چنین خوب است علاوه بر دانستن اصطلاحات جوشکاری در رابطه با درآمد جوشکاری نیز اطلاعات کاملی بدست آورید

اصطلاحات جوشکاری بر اساس حوزه ای که در آن به کار می روند، طبقه می شوند:

- نوع فرایند جوشکاری

- موقعیت جوش

- اصطلاحات عمومی جوشکاری

- انواع جوشکاری

- عیوب جوشکاری

- آزمایش های جوشکاری

- تجهیزات ایمنی جوشکاری

- استانداردها جوشکاری

- بازرسی جوشکاری

اصطلاحات جوشکاری بر اساس نوع فرایند جوشکاری

همانطور که می دانید ما با انواع جوشکاری مواجه هستیم و طبعاً هر کدام اصطلاحات خاص خود را دارند. اکنون بر اساس نوع فرایندی که در جوشکاری به کار می رود، اصطلاحات آن را ذکر می کنیم.

جوشکاری قوسی

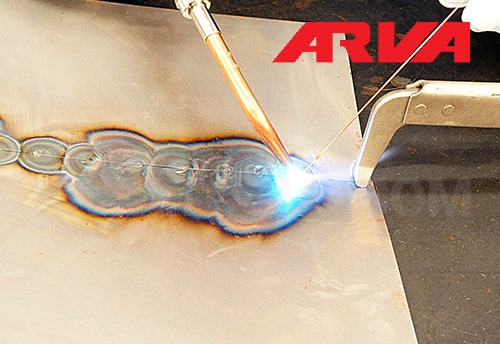

جوشکاری با الکترود دستی روکش دار (SMAW): در این روش از الکترود روکش دار مصرفی برای جوشکاری دستی استفاده می شود. الکترود ذوب شده با تولید گاز حفاظتی، از جوش در مقابل اکسیژن محافظت می کند.

جوشکاری با گاز محافظ و الکترود تنگستن (GTAW یا TIG): در جوشکاری تیگ از الکترود تنگستنی مصرف نشدنی به همراه گاز محافظ برای اتصال فلزات استفاده می کند. مخصوصاً در جوشکاری فلزات حساس به حرارت مورد استفاده قرار می گیرد.

جوشکاری با گاز محافظ و الکترود فلزی (MIG/MAG): در جوشکاری میگ مگ از الکترود سیمی فلزی مصرفی و گازهای محافظ برای جلوگیری از تداخل با هوا در ایجاد قوس الکتریکی استفاده می شود.

جوشکاری پلاسما (PAW): جوشکاری پلاسما شباهت به جوشکاری تنگستنی دارد و در صنایع ابزار سازی و لوله سازی کاربرد دارد. قوس الکتریکی با استفاده از الکترود تنگستنی و گاز محافظ تشکیل می شود.

جوشکاری توپودری (FCAW): جوشکاری توپودری جایگزینی برای جوشکاری زیر پودری به شکل الکترود دارای پوشش است. ممکن است گاز محافظ جداگانه نیز برای حفاظت از جوش استفاده شود.

جوشکاری زیر پودری (SAW): در جوشکاری زیر پودری با قوس الکتریکی در محیط پودری و از پودر مخصوص به عنوان ماده پرکننده استفاده می شود. از جریان قوس برای ذوب کردن پودر و ایجاد اتصال استفاده شده است.

جوشکاری قوسی دو کربنی (TCAW): جوشکاری قوسی دو کربنی (TCAW) در واقع نوعی جوشکاری قوسی کربنی (CAW) است، اما به جای یک الکترود کربنی از دو الکترود گرافیتی استفاده می کند.

جوشکاری قوسی کربنی (CAW): قدیمی ترین نوع جوشکاری قوسی با الکترود کربنی بوده که به علت کیفیت پایین آن دیگر به کار نمی رود.

اصطلاحات جوشکاری اکسی گاز

جوشکاری اکسی گاز (Oxy-Fuel Welding): جوشکاری اکسی گاز، به طور معمول به عنوان جوشکاری گازی شناخته می شود و فرایندی بوده که بر اساس احتراق اکسیژن و استیلن استوار است. با ترکیب صحیح این دو گاز داخل تورچ، شعله ای نسبتاً داغ با دمای حدود ۳,۲۰۰ درجه سانتیگراد تولید می شود.

جوشکاری اکسیژن هیدروژن (Oxy-hydrogen welding): از ترکیب هیدروژن و اکسیژن به منظور ایجاد جوش استفاده می شود. این نوع جوشکاری از فناوری گازی بهره می برد و به دلیل ویژگی های شیمیایی مناسب این ترکیب، مورد استفاده قرار می گیرد.Top of Form

جوشکاری با گاز پروپان (Propane welding): از ترکیب پروپان و اکسیژن برای سوختن و در نتیجه گرم کردن محل اتصال استفاده می کند.

جوشکاری با گاز و فشار(Pressure gas welding): در جوشکاری با گاز و فشار از شعله حاصل از احتراق گاز و اکسیژن برای گرم کردن فلز و سپس از فشار برای اتصال قطعات به هم استفاده می کند. این روش در گذشته برای جوشکاری لوله ها و ریل ها استفاده می شد، اما به دلیل وجود روش های جدیدتر و کارآمدتر، امروزه منسوخ شده است.

جوشکاری هوا استیلن (Oxy-acetylene welding): در این جوشکاری از مواد شیمیایی برای بهبود فرایند جوشکاری استفاده می شود. این روش به دلیل نقاط ضعف بالایی که دارد، تعداد کمی از جوشکاران از آن استفاده می کنند.

اصطلاحات جوشکاری با پرتو

جوشکاری الکترون بیم (EBW): EBW مخفف عبارت Electron Beam Welding است که به جوشکاری با پرتو الکترونی اشاره دارد. این روش جوشکاری از یک پرتو متمرکز از الکترون های پرانرژی برای ذوب فلز و ایجاد اتصال استفاده می کند. این روش معمولاً برای جوشکاری فلزاتی با ضخامت بالا و تولید اتصالات بسیار دقیق به کار می رود.

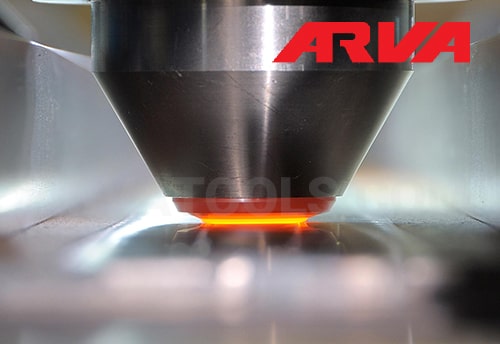

جوشکاری با پرتو لیزری (Laser Beam Welding): در جوشکاری لیزر، اتصال دو قطعه با استفاده از پرتو لیزری انجام می شود. این روش برای جوشکاری دقیق و با سرعت بالا به کار می رود و می تواند در فلزاتی با ضخامت نازک نیز مؤثر باشد.

اصطلاحات جوشکاری با فراصوتی (UW)

جوشکاری فراصوتی (UW): در جوشکاری فراصوتی، امواج صوتی با فرکانس بالا به وسیله یک اتصال التراسونیک تولید می شوند. این امواج به قطعات فلزی انتقال داده شده و باعث ایجاد اتصال میان آنها خواهد شد.

اصطلاحات جوشکاری اصطکاکی

جوشکاری اصطکاکی (FW): جوشکاری اصطکاکی یک فرایند جوشکاری است که در آن قطعات تحت فشار و اصطکاک میان یکدیگر قرار می گیرند و با تولید گرما با همین شیوه، به هم متصل می شوند.

جوشکاری اصطکاکی اغتشاشی (FSW): از ابزار استوانه ای با پراب (Probe) استفاده می شود، که با چرخش آن اصطکاک و گرما در ناحیه جوشکاری ایجاد می شود. این فرایند متفاوت از جوشکاری اصطکاکی دورانی است و به کمک اندازه گیری دقیق و شرایط ثابت، جوش پیوسته و گسست ناپذیر تولید می شود.

جوشکاری اصطکاکی دورانی: یک قطعه ثابت است و دیگری به سرعت چرخش می کند، سپس با وارد کردن نیروی محوری، به واسطه اصطکاک، حرارت ایجاد شده و دو قطعه را به هم متصل می شوند.

اصطلاحات جوشکاری مقاومتی

جوشکاری زائده ای (Stud Welds): نوعی جوش مقاومتی است که در آن از یک میله فلزی به نام Stud برای اتصال دو قطعه فلزی به یکدیگر استفاده می شود. استود با استفاده از جوشکاری مقاومتی به یکی از قطعات فلزی متصل شده و سپس با استفاده از روش های مختلف مانند پیچ و مهره به قطعه دیگر متصل می شود.

جوشکاری مقاومتی (RW): جوشکاری مقاومتی یک نوع جوشکاری است که در آن جریان الکتریکی از میان قطعات فلزی گذر می کند، و با تولید گرما، آنها را به هم متصل می کند.

جوشکاری مقاومتی درز جوش (RSEW): این روش، الکترودها به شکل چرخ دوار، روی ناحیه جوش اعمال نیرو و حرارت می کند.

جوشکاری مقاومتی زائده ای (RPW): در این روش، یکی از دو قطعه دارای برآمدگی یا یک زائده است. با استفاده از دو الکترود و اعمال فشار و جریان برق، حرارت و فشار روی نواحی برآمده متمرکز شده و اتصال محکمی ایجاد می شود.

جوشکاری مقاومتی نقطه ای (Resistance spot welding): این روش جهت اتصال ورق های فلزی نازک مورد استفاده قرار می گیرد. با استفاده از دو الکترود نوک تیز، نقطه های مورد نظر گرم شده و اتصال های محکمی بین دو ورق ایجاد می شود.

جوشکاری نقطه ای (Seam Welding): این نوع جوشکاری نقطه ای، گونه ای از جوشکاری مقاومتی است که در آن دو یا چند ورق فلزی با استفاده از جریان الکتریکی و فشار در نقطه تماس الکترودها به هم متصل می شوند. در این روش، گرمای ایجاد شده در نقطه تماس الکترودها با ورق ها باعث ذوب شدن فلز در آن نقطه شده و اتصال بین ورق ها ایجاد می شود.

جوشکاری نقطه ای (Spot Welding): نوعی جوشکاری مقاومتی است که در آن برای اتصال دو یا چند ورق فلزی از جریان الکتریکی و فشار استفاده می شود. در این روش، جریان الکتریکی از الکترودها عبور کرده و باعث ایجاد گرما در نقطه تماس الکترودها با ورق ها می شود. گرمای ایجاد شده باعث ذوب شدن فلز در نقطه تماس شده و اتصال بین ورق ها ایجاد می شود.

سایر فرایندهای جوشکاری

جوشکاری جناقی (V_Groove): در این جوش شیاری سطح قطعات فلزی به صورت حرف V آماده سازی می شود و سپس جوش کاری می شود. این نوع جوش برای اتصال قطعات ضخیم مناسب است.

جوش شیاری (Groove Welds): در این روش شیار یا حفره در لبه های قطعاتی که قرار است به هم جوش داده شوند، ایجاد می شود و سپس فلز جوش داخل شیار ریخته می شود.

جوش شیاری لبه اریب (Scarf): نوعی آماده سازی لبه در جوشکاری است که در آن لبه های قطعات فلزی به صورت مورب یا شیبدار تراشیده می شوند.

جوش شیاری لبه گونیا (Square Groove): نوعی آماده سازی لبه برای جوشکاری است. در این نوع آماده سازی، لبه های دو قطعه فلزی به صورت عمودی بریده می شوند و یک شیار مربع بین آنها ایجاد می شود. این نوع آماده سازی برای جوشکاری قطعات ضخیم مناسب است.

جوش شیاری نیم لاله ای (J Groove): نوعی آماده سازی لبه در جوشکاری است که در آن لبه های قطعات به صورت حرف J تراشیده می شوند.

بیشتر بخوانید: جوش شیاری چیست

جوش کام یا دکمه ای (Plug or Slot Welds): نوعی جوش شیاردار یا مربعی است که برای اتصال قطعات فلزی به یکدیگر استفاده می شود.

جوش لاله ای (U Groove): نوعی جوش شیاری است که در آن سطح قطعات فلزی به صورت حرف U آماده سازی شده و سپس جوش کاری می شود. این نوع جوش برای اتصال قطعات ضخیم مناسب است.

جوشکاری نقطه ای (Projection Welding): نوعی جوش مقاومتی است که در آن از الکترودهای مخصوص برای ایجاد گرما و ذوب فلز پایه در نقطه ای خاص استفاده می شود. این نوع جوش برای اتصال قطعات فلزی با ضخامت کم مناسب است.

جوش های نواری (Seam Welds): نوعی جوش پیوسته است که برای اتصال دو قطعه فلزی به یکدیگر استفاده می شود. جوش های نواری معمولاً در ساخت مخازن، لوله ها و سایر سازه های فلزی استفاده می شوند.

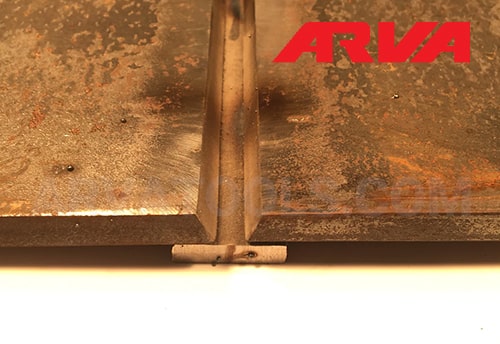

جوشکاری T شکل (T-Joint Welding): جوشکاری T شکل شبیه به جوشکاری گوشه ای است، اما در این نوع جوشکاری، یک قطعه به صورت عمود بر روی لبه قطعه دیگر قرار می گیرد و سپس جوشکاری انجام می شود.

جوشکاری آبشاری (Cased Sequence): یک تکنیک جوشکاری است که در آن جوش ها به صورت پله ای و با ارتفاع های مختلف ایجاد می شوند. هر پله بلندتر از پله قبلی است و به طور کامل پله قبلی را زیر خود می پوشاند.

جوشکاری آپست (Upset welding): در این روش، برای اتصال لبه های قطعات فلزی، با استفاده از مقاومت و جریان الکتریکی دمای مشخصی تولید شده و با فشار بالا اتصال به وجود می آید.

جوشکاری اتمی هیدروژن (Atomic hydrogen welding): از الکترودهای غیر همسان فلزی در فضایی حاوی هیدروژن برای اتصال فلزات استفاده می کند.

جوشکاری اتوماتیک (Automatic welding): جوشکاری اتوماتیک به فرایند جوشکاری بدون دخالت مستقیم انسان گفته می شود. در این روش، از تجهیزات و ماشین آلات اتوماتیک برای انجام فرایند جوشکاری استفاده می شود.

جوشکاری انفجاری (Explosive welding): جوشکاری انفجاری یک روش غیر مرسوم برای اتصال دو یا چند فلز با استفاده از نیروی یک انفجار کنترل شده است.

جوشکاری با اکسیژن استیلن (Oxyacetylene welding): با اکسیژن استیلن، به وسیله ترکیب اکسیژن و استیلن قطعات را در دمای بسیار بالا گرم می کنند و این دما باعث ایجاد جوش دقیق می شود.

جوشکاری بدون الکترود (Electrodeless welding): جوشکاری بدون الکترود به روش هایی گفته می شود که در آنها برای اتصال فلزات، از الکترود استفاده نمی شود. این روش ها مزایای مختلفی نسبت به جوشکاری سنتی با الکترود دارند. در نظر داشته باشید برای جوشکاری بدون الکترود می توان از دستگاه جوش بدون الکترود استفاده کرد.

جوشکاری برق (Electric welding): جوشکاری برق به عنوان یکی از پرکاربردترین انواع جوشکاری، در حالت ذوبی و غیر ذوبی انجام می شود. این فرایند در انواع مختلفی مانند جوشکاری برق عمودی، نفوذی، استیل و آلومینیوم کاربرد دارد.

جوشکاری بست (Stud welding): یک روش جوشکاری است که در آن از بست های فلزی برای اتصال دو قطعه فلز به هم استفاده می شود.

جوشکاری پرتو الکترونی پالس (Pulsed electron beam welding): نوعی جوشکاری پرتو الکترونی است که در آن از پرتو الکترونی با انرژی بالا به صورت پالسی برای ذوب فلز و ایجاد جوش استفاده می شود.

جوشکاری پوششی (Overlay Welding): جوشکاری پوششی یا روکش کاری، فرایندی است که در آن یک لایه یا چند لایه از فلز به سطح یک قطعه دیگر جوش داده می شود. این روش برای ایجاد خواص جدید در سطح قطعه، مانند افزایش مقاومت به سایش، خوردگی، گرما و ضربه، یا برای ترمیم سطوح آسیب دیده استفاده می شود.

جوشکاری پین (Pin welding): یک روش جوشکاری است که در آن از پین های فلزی برای اتصال دو قطعه فلز به هم استفاده می شود.

جوشکاری ترمیت (Thermite Welding): جوشکاری ترمیت نوعی جوشکاری غیر ذوبی است که در آن از واکنش شیمیایی گرمازا بین پودر ترمیت (ترکیبی از آلومینیوم و اکسید فلز) برای ایجاد گرمای لازم به منظور ذوب فلز پایه و فلز پرکننده (در صورت نیاز) استفاده می شود.

جوشکاری چسبی (Adhesive bonding): یک روش اتصال است که برای ساخت و تعمیر گستره وسیعی از محصولات به کار می رود. اتصال چسبی به همراه جوشکاری و لحیم کاری، یکی از فرایندهای اساسی اتصال است. در این روش، اجزا با به کارگیری چسب ها به یکدیگر متصل می شوند.

جوشکاری حفاظتی (Overlay welding): نوعی جوشکاری است که در آن یک لایه از فلز مقاوم به خوردگی یا سایش بر روی سطح فلز پایه جوش داده می شود. این روش برای افزایش طول عمر و کارایی قطعات در محیط های خورنده یا سایشی استفاده می شود.

جوشکاری خودکار (Automatic Welding): فرایندی است که در آن عملیات جوشکاری بدون دخالت مستقیم اپراتور انجام می شود. این نوع جوشکاری مزایای متعددی مانند افزایش سرعت، دقت و کیفیت جوش، کاهش هزینه ها و افزایش ایمنی کار را به همراه دارد.

جوشکاری دستی (Manual Welding): جوشکاری الکترود دستی نوعی فرایند جوشکاری است که در آن جوشکاری توسط یک اپراتور با استفاده از تجهیزات و ابزارهای دستی انجام می شود. این روش جوشکاری در ساخت و ساز، تعمیرات و تولیدات صنعتی کاربرد گسترده ای دارد.

جوشکاری دستی (Manual welding): جوشکاری دستی به فرایندی گفته می شود که در آن جوشکار با استفاده از دست و ابزار جوشکاری، دو یا چند قطعه فلز را به هم متصل می کند. این روش در تاریخچه جوشکاری قدمتی دیرینه دارد و از ابتدای تاریخ بشر برای ساخت و تعمیر ابزار و اشیاء فلزی استفاده می شده است.

جوشکاری ذوبی (Fusion Welding): جوشکاری ذوبی یکی از روش های متداول جوشکاری است که در آن، فلز پایه و فلز پرکننده (در صورت استفاده) به وسیله حرارت ذوب شده و پس از سرد شدن، به یکدیگر متصل می شوند. این نوع جوشکاری برای اتصال انواع فلزات آهنی و غیر آهنی مانند فولاد، آلومینیوم، مس و چدن به کار می رود.

جوشکاری رباتیک (Robotic Welding): فرایندی است که در آن از ربات برای انجام عملیات جوشکاری به صورت خودکار و بدون دخالت مستقیم اپراتور استفاده می شود. این روش در صنایع مختلف مانند خودروسازی، ساخت و ساز، تولید لوله و پروفیل و… کاربرد گسترده ای دارد.

جوشکاری رویه (Surfacing Welding): فرایندی است که در آن فلز به سطح فلز پایه اضافه می شود. این نوع جوشکاری برای افزایش ضخامت، سختی، مقاومت به سایش، مقاومت به خوردگی یا ترمیم سطوح مورد استفاده قرار می گیرد.

جوشکاری زیر آب (Underwater welding): در جوشکاری زیر آب جوشکاران غواص با استفاده از جوشکاری برقی فعالیت می کنند. این فرایند برای تعمیرات سازه های دریایی، مانند سکوها و دکل های نفت، با چالش ها و حساسیت های خاصی همراه است.

جوشکاری سرباره الکتریکی (ESW): مخفف عبارت Electro Slag Welding است. این روش جوشکاری از یک حمام سرباره مذاب برای ذوب فلز پایه و ایجاد اتصال استفاده می کند.

جوشکاری سرد (Cold Welding): جوشکاری سرد فرایندی برای اتصال فلزات به یکدیگر بدون ذوب کردن آنها است. این فرایند بر پایه پیوند متالورژیکی بین دو سطح فلزی تمیز در خلاء یا محیطی با گاز بی اثر انجام می شود.

جوشکاری سوراخ کلیدی (Keyhole Welding): تکنیکی در جوشکاری پلاسما و پرتو الکترون است که در آن سوراخی شبیه به سوراخ کلید در محل اتصال ایجاد می شود و مذاب را به پشت اتصال هدایت می کند.

جوشکاری شیاری لبه گرد با زاویه باز (Flare Bevel Groove): نوعی آماده سازی لبه برای جوشکاری است که در آن لبه های قطعات به صورت گرد و با زاویه باز (معمولاً ۳۰ تا ۴۵ درجه) تراشیده می شوند.

جوشکاری غیر ذوبی (Solid-State Welding): جوشکاری غیر ذوبی نوعی فرایند جوشکاری است که در آن، فلز پایه بدون ذوب شدن به هم متصل می شود. این نوع جوشکاری برای اتصال فلزاتی که جوشکاری ذوبی آنها دشوار یا غیرممکن بوده، مانند آلومینیوم و مس، مناسب است.

جوشکاری فلزات غیر هم جنس (Dissimilar Metal Welding): جوشکاری فلزات غیر هم جنس، فرایندی است که در آن دو یا چند فلز با ترکیب و خواص فیزیکی و شیمیایی متفاوت به هم متصل می شوند. این نوع جوشکاری نسبت به جوشکاری فلزات مشابه، پیچیده تر و چالش برانگیزتر است.

جوشکاری فورج (Forge welding): یک روش جوشکاری بدون ذوب است که در آن دو قطعه فلز تا دمای خمیری شدن (نقطه ذوب فلز نیست) گرم شده و سپس با فشار به هم متصل می شوند. این روش از قدیمی ترین روش های جوشکاری است و برای اتصال فلزات مختلف مانند فولاد، آلومینیوم و مس به کار می رود.

جوشکاری گوشه ای (Corner Welding): جوشکاری گوشه ای که به جوشکاری نبشی نیز معروف است، نوعی اتصال دائمی بین دو قطعه فلز است که در آن لبه های عمود بر هم دو قطعه به یکدیگر جوش داده می شوند.

جوشکاری ناودانی (Channel welding): جوشکاری ناودانی به فرایند اتصال دو یا چند ناودانی به یکدیگر با استفاده از گرما و فلز پرکننده گفته می شود. ناودانی ها نوعی پروفیل فولادی هستند که به شکل U انگلیسی هستند و در ساخت سازه های مختلف از جمله تیرچه ها، ستون ها و قاب ها کاربرد دارند.

جوشکاری ناودانی (Lap Welding): جوشکاری ناودانی نوعی جوشکاری است که در آن دو ناودانی به صورت هم پوشانی روی هم قرار گرفته و در محل اتصال آنها جوشکاری انجام می شود.

جوشکاری نفوذی (Penetration Welding): در جوشکاری نفوذی فلز پایه به طور کامل ذوب می شود و اتصال عمیق و کاملی بین دو قطعه ایجاد می شود. این نوع جوشکاری برای اتصالاتی که تحت تنش های زیاد و یا خستگی قرار می گیرند، مانند مخازن تحت فشار، ریل های قطار و سازه های فولادی، مناسب است.

اصطلاحات جوشکاری بر اساس موقعیت جوش

جوشکاری افقی (Horizontal Welding): در جوشکاری افقی، قطعات کار به صورت عمودی قرار می گیرند و جوشکاری در جهت افقی انجام می شود. این نوع جوشکاری کمی دشوارتر از جوشکاری تخت است و نیاز به مهارت بیشتری دارد.

جوشکاری تخت (Flat Welding): در این نوع جوشکاری، قطعات کار در یک سطح صاف قرار می گیرند و جوشکاری در جهت افقی انجام می شود. این ساده ترین نوع جوشکاری است و برای جوشکاری ورق ها و مقاطع صاف مناسب است.

جوشکاری سربالا (Overhead Welding): در جوشکاری سربالا، قطعات کار به صورت وارونه قرار می گیرند و جوشکاری از بالا به پایین انجام می شود. این نوع جوشکاری دشوارترین نوع جوشکاری است و نیاز به مهارت و تجربه بسیار زیادی دارد.

جوشکاری عمودی (Vertical Welding): در این نوع جوشکاری، قطعات کار به صورت عمودی قرار می گیرند و جوشکاری از پایین به بالا انجام می شود. این نوع جوشکاری دشوارتر از دو نوع قبلی است و نیاز به مهارت و تجربه زیادی دارد.

اصطلاحات عمومی جوشکاری

آلیاژ (Alloy): به مخلوطی از دو یا چند عنصر فلزی گفته می شود که در آن حداقل یکی از عناصر فلز باشد. آلیاژها در جوشکاری به منظور بهبود خواص فلز پایه مانند استحکام، سختی، مقاومت به خوردگی و چکش خواری استفاده می شوند.

آمپر (Ampere): آمپر در جوشکاری به واحد شدت جریان الکتریکی در جوشکاری گفته می شود. تنظیم آمپر مناسب در جوشکاری یکی از عوامل مهم برای دستیابی به یک جوش با کیفیت است.

اتصال گوشه ای (Corner Joint): نوعی اتصال است که در آن دو قطعه فلز به صورت عمود بر هم قرار گرفته و به هم جوش داده می شوند. این نوع اتصال در ساخت و ساز، مبلمان سازی و سایر کاربردهای صنعتی استفاده می شود.

اتصال لب به لب (Edge Joint): نوعی اتصال است که در آن دو لبه از دو قطعه فلز به هم جوش داده می شوند.

اتصالات جوشی (Welded Joint): به اتصال دو یا چند قطعه فلزی با استفاده از جوش اطلاق می شود. جوش می تواند. با استفاده از روش های مختلفی مانند جوشکاری قوس الکتریکی، جوشکاری گاز، جوشکاری مقاومت الکتریکی و جوشکاری پرتو الکترون ایجاد شود.

ارتفاع و عمق نفوذ جوش (Root Reinforcement): گرده ریشه به میزان نفوذ جوش در ریشه یا پایین ترین قسمت جوش اشاره دارد. به عبارت دیگر، نشان دهنده عمق جوش در محل اتصال دو قطعه است.

استحکام تسلیم (Yield Strength): به حداقل تنش لازم برای ایجاد تغییر شکل دائمی در یک ماده اطلاق می شود.

انتقال فلز (Metal Transfer): انتقال فلز در جوشکاری به فرایند انتقال فلز از الکترود به حوضچه جوش گفته می شود. این فرایند یکی از مهم ترین مراحل جوشکاری است و بر کیفیت و استحکام جوش تاثیر مستقیم دارد.

اندازه جوش (Weld Size): اندازه جوش به ضخامت یا ارتفاع جوش گفته می شود. اندازه جوش به طور مستقیم بر استحکام و کیفیت جوش تاثیر می گذارد.

انرژی جوشکاری (Welding Energy): انرژی جوشکاری میزان گرمایی است که در فرایند جوشکاری به قطعه کار اعمال می شود. این انرژی برای ذوب فلز پایه و فلز پرکننده و ایجاد اتصال بین آنها ضروری است.

آنیلینگ (Annealing): آنیلینگ یا بازپخت یک فرایند عملیات حرارتی است که در آن فلز یا آلیاژ به دمای مشخصی (معمولاً بالای دمای تبلور مجدد) گرم می شود و سپس به آرامی سرد می شود. این فرایند برای تغییر خواص مکانیکی و متالورژیکی فلزات و آلیاژها به کار می رود.

ایجاد قوس (Arc Starting): فرایند ایجاد قوس الکتریکی بین الکترود و فلز پایه در جوشکاری قوسی است. این اولین قدم در فرایند جوشکاری است و برای ذوب فلز پایه و فلز پرکننده و ایجاد جوش مورد نیاز است.

بازده جوشکاری (Welding efficiency): بازده جوشکاری نام نسبت مساحت مقطع واقعی جوش به مساحت مقطع اسمی جوش است. این بازده معیاری برای کیفیت و اقتصادی بودن جوشکاری شناخته شده.

پایان کار(Arc stopping): فرآیند خاموش کردن قوس الکتریکی در جوشکاری قوسی است. این آخرین قدم در فرایند جوشکاری است و برای جلوگیری از ایجاد عیوب جوش مانند ترک و تخلخل ضروری است.

پخ (Bevel): پخ در جوشکاری به تراشیدن لبه های قطعات فلزی در محل اتصال، قبل از فرایند جوشکاری گفته می شود. این کار به منظور ایجاد فضای مناسب برای نفوذ جوش و افزایش استحکام اتصال انجام می شود.

پرداخت (Burnishing): فرایندی است که در آن سطح فلز با استفاده از ابزار صاف و سخت مانند سنگ زنی، سمباده، یا برس پرداخت می شود. این کار برای صاف و هموار کردن سطح، افزایش براقیت، و ایجاد ظاهری زیبا است.

پس گرمایش (Postheat): پس گرمایش در جوشکاری به فرایند گرم کردن فلز جوش و منطقه متاثر از حرارت (HAZ) بعد از اتمام جوشکاری تا دمای مشخصی اشاره دارد.

پشتبند (Back Or Backing welds): پشتبند به جوش هایی اطلاق می شود که اغلب برای تقویت و پشتیبانی از جوش اصلی است یا جلوگیری از نفوذ زیاد حرارت به سمت مواد پایه، در سمت مخالف از قسمت اصلی که قرار است جوش داده شود.

پلیسه برداری (Chipping): فرایندی است که در آن فلز اضافی از روی سطح فلز برداشته می شود. این کار معمولاً با استفاده از چکش و قلم یا فرز صورت می پذیرد.

پنجه جوش (TOE): مخفف Toe of Weld به معنی پنجه جوش یا مرز بین فلز پایه و گرده جوش بوده و نقطه ای است که در آن گرده جوش به فلز پایه می رسد. این نقطه از نظر استحکام و کیفیت جوش بسیار مهم است.

پنجه یا گره جوش (Weld Toe): به محل اتصال سطح جوش به فلز پایه اطلاق می شود. این محل معمولاً دارای یک زاویه است. پنجه جوش نقش مهمی در کیفیت جوش دارد. یک پنجه جوش با کیفیت دارای استحکام و مقاومت بالا است.

پهنای برش (Kerfs): عرض برشی است که در عملیات برشکاری ایجاد می شود. پهنای برش باید در نظر گرفته شود تا دقت عملیات برشکاری افزایش یابد.

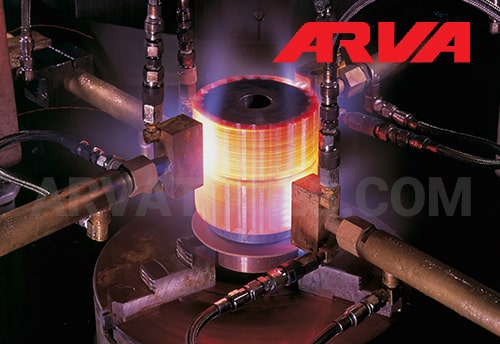

پیش گرمایش (Preheat): پیش گرمایش در جوشکاری به فرایند گرم کردن فلز پایه قبل از جوشکاری تا دمای مشخصی اشاره دارد.

پیشروی (Progression): به حرکت جوشکار یا مشعل جوشکاری در جهت عمودی (بالا یا پایین) در حین جوشکاری اشاره دارد. این حرکت به منظور ذوب فلز پایه و ایجاد جوش در طول مسیر مورد نظر انجام می شود.

ترمیم جوشکاری (Build-up): فرایندی برای بازسازی یا تعمیر قسمت هایی از جوشکاری انجام می شود تا ابعاد مورد نظر به دست آید.

تنگستن حبس شده (Tungsten Inclusion): به ذرات تنگستنی گفته می شود که در جوشکاری قوسی تنگستن با گاز محافظ (TIG) در داخل فلز جوش گیر می افتند. این ذرات می توانند منجر به ایجاد عیوب در جوش و کاهش کیفیت آن شوند.

تورق (Lamination): به جدا شدن لایه ها از یکدیگر در مواد مختلف مانند فلزات، کامپوزیت ها و چوب اشاره دارد.

جوش (Weld): یک فرایند متالورژی است که در آن دو یا چند قطعه فلزی یا غیر فلزی به یکدیگر متصل می شوند. این اتصال با اعمال حرارت و یا فشار و یا هر دو با یا بدون استفاده از فلز پر کننده ایجاد می شود.

جوش پذیری (Weldability): جوش پذیری به قابلیت جوش خوردن فلزات و آلیاژها به یکدیگر اشاره دارد. به عبارت دیگر، جوش پذیری نشان می دهد که تا چه حد می توان یک فلز یا آلیاژ را با روش های مختلف جوشکاری به فلز یا آلیاژ دیگر متصل کرده و درز جوش با کیفیت مناسب به وجود آورد.

جوش سر به سر(Butt Joint): نوعی جوشکاری مقاومتی که با حرارت و تغییر شکل، قطعات فلزی را از سطح مقطع بهم می چسباند.

جوش لب به لب (Edge Welds): نوعی جوشکاری است که در آن دو لبه از دو قطعه فلز به هم جوش داده می شوند و سه حالت دارد: جوش لبه ای با لبه مشترک، جوش لبه ای با لبه اورلپ، جوش لبه ای با جفت.

جوش شیاری (Bevel Groove): در جوش های شیاری قسمت های فلزی با هم به صورت یک شیار متصل می شوند. جوش شیاری زمانی استفاده می شود که قرار است قطعات فلزی با نیرو و فشار زیاد به یکدیگر متصل شوند.

جوشکار (Welder): جوشکار شخصی است که عمل جوشکاری را انجام می دهد. جوشکار با استفاده از تجهیزات جوشکاری و مهارت خود، فلزات را به یکدیگر متصل می کند.

چگالی جریان (Current Density): چگالی جریان، که با J نمایش داده می شود، به مقدار جریان الکتریکی عبوری از واحد سطح مقطع یک رسانا گفته می شود. به عبارت دیگر، چگالی جریان نشان می دهد که در هر نقطه از سطح مقطع رسانا، چه مقدار جریان عبور می کند.

حرارت ورودی (Heat Input): حرارت ورودی در جوشکاری به مقدار گرمایی که در حین فرایند جوشکاری به قطعه کار اعمال می شود، اشاره دارد. این گرما برای ذوب فلز پایه و فلز پرکننده و ایجاد اتصال بین آنها ضروری است.

حوضچه مذاب (Molten Pool): به حوضچه ای از فلز مذاب است که در اثر گرمای قوس الکتریکی یا شعله جوش در محل اتصال ایجاد می شود.

درز جوش (Weld Seam): درز جوش به محل اتصال دو یا چند قطعه فلزی توسط جوشکاری گفته می شود. درز جوش می تواند به صورت خطی، منحنی یا زاویه دار باشد.

دمای لحیم کاری (Brazing temperature): دمایی که فلز پایه را به آن دما می رسانند، تا فیلر بتواند با فلز پایه به خوبی ترکیب شود.

دود جوشکاری (Fume Plume): بخار حاصل از گازها و مواد جامد معلق در هوا که هنگام فرایند جوشکاری به وجود می آید. این دود ممکن است حاوی مواد خطرزا باشد.

روکش (Electrode Coating): روکش الکترود جوشکاری، لایه ای از مواد مختلف است که روی مفتول فلزی الکترود جوشکاری پوشیده می شود. این روکش وظایف متعددی در جوشکاری دارد.

روکش جوش (Weld Cap): روکش جوش یا اصطلاحاً درزگیر جوش، به لایه نهایی جوشکاری که برای محافظت از جوش و بهبود ظاهر آن اضافه می شود، اشاره دارد.

روکش کاری (Cladding): در روکش کاری یک لایه از جنس فلز یا غیر فلز به سطح فلز دیگر اضافه می شود. این کار معمولاً با استفاده از جوشکاری، لحیم کاری یا چسب انجام می شود.

ریپل جوش (Weld Ripple): ریپل جوش یا موج جوش، به ناهمواری های سطحی روی جوش اشاره دارد که به دلیل ذوب و انجماد متناوب فلز در طول فرایند جوشکاری ایجاد می شود.

ریشه اتصال (Joint root): به پایین ترین نقطه در جوشکاری بین دو قطعه اشاره دارد. ریشه اتصال باید نفوذ کافی در فلز پایه داشته باشد تا اتصال قوی ایجاد کند.

ریشه جوش (Weld Root): به پایین ترین قسمت جوش اطلاق می شود. این قسمت از جوش در محل برخورد اول گذر جوش با فلز پایه ایجاد می شود.

زاویه جوش (Weld Angle): به زاویه بین لبه های فلز پایه در محل اتصال و الکترود یا مشعل جوشکاری اشاره دارد. این زاویه یکی از عوامل مهم در تعیین کیفیت و استحکام جوش است.

زغال کاری (Carburizing): به پدیده کربن دهی در عملیات برشکاری با الکترود کربنی و هوا اشاره دارد. در این فرایند، کربن موجود در الکترود کربنی به سطح داغ فلز نفوذ کرده و سطح فلز را کربن دهی می کند.

سرباره (Slag): ماده ای است که در اثر ذوب شدن مواد فلاکس در جوشکاری ایجاد می شود. سرباره روی حوضچه مذاب را می پوشاند و عملکردهای مختلفی دارد.

سرعت جوشکاری (Welding Speed): سرعت جوشکاری به سرعت حرکت الکترود یا سیم جوش در طول خط جوش در حین فرایند جوشکاری اشاره دارد. این سرعت بر کیفیت، راندمان و هزینه جوشکاری تاثیر می گذارد.

سطح جوش (Weld Face): به سطح رویی جوش اطلاق می شود. این سطح پس از انجام جوشکاری و سرد شدن جوش ایجاد می شود.

سطح ذوب (Fusion Face): به سطحی از فلز پایه اشاره دارد که در حین جوشکاری ذوب می شود.

سطح ذوب (Fusion Face): به منطقه ای در جوشکاری اشاره دارد که در آن ذوب فلز پایه در حین جوشکاری آغاز می شود. این منطقه در لبه های قطعاتی که قرار است به هم جوش داده شوند، قرار دارد.

سیکل جوشکاری (Welding Cycle): سیکل جوشکاری به مجموعه ای از مراحل و اقداماتی گفته می شود که برای ایجاد یک جوش کامل شکل می گیرد.

سیم جوش(Welding Wire): سیم جوش، مفتولی فلزی است که برای پر کردن درز جوش و ایجاد اتصال بین دو یا چند قطعه فلزی استفاده می شود. سیم جوش در انواع مختلف با جنس ها و ضخامت های مختلف موجود است.

ضریب نفوذ (Penetration Ratio): نسبت عمق نفوذ جوش است به ضخامت فلز پایه. این ضریب معیاری برای کیفیت و استحکام جوش است.

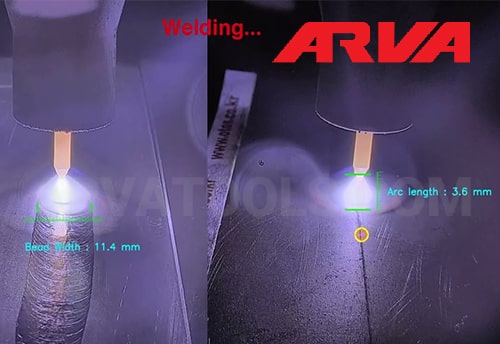

طول قوس (Arc Length): طول قوس به فاصله بین نوک الکترود و قطعه کار در فرایند جوشکاری اشاره دارد. این فاصله نقش مهمی در کیفیت، سرعت و راندمان جوشکاری دارد.

طول قوس (Arc Length): فاصله بین قسمتی که می خواهیم جوش بزنیم و نوک الکترود را طول قوس یا فاصله قوس می نامند.

عمق ذوب (Depth of Fusion): در جوشکاری به عمق نفوذ فلز جوش در فلز پایه اشاره دارد. به عبارت دیگر، نشان می دهد که تا چه حد فلز جوش در فلز پایه ذوب شده و با آن مخلوط شده است.

فشار گاز (Gas Pressure): فشار گاز در جوشکاری به فشاری گفته می شود که برای محافظت از حوضچه مذاب در برابر اتمسفر مورد استفاده قرار می گیرد. این فشار توسط گازهای محافظ مانند آرگون، هلیوم و دی اکسید کربن ایجاد می شود.

فلاکس یا روان ساز (Flux): ماده ای است که در فرایندهای جوشکاری و لحیم کاری برای جلوگیری از اکسیداسیون و ایجاد یک اتصال تمیز و قوی استفاده می شود.

فلز پرکننده (Filler metal): فلز یا آلیاژی است که در جوشکاری یا لحیم کاری به درز اتصال، اضافه می شود.

فلز جوش (Weld Metal): به فلزی گفته می شود که در فرایند جوشکاری ذوب شده و به منظور اتصال قطعات فلزی به یکدیگر به کار می رود. این فلز می تواند از جنس فلز پایه یا از جنس دیگری بوده که با فلز پایه سازگار باشد.

قطبیت (Polarity): قطبیت در جوشکاری به جهت جریان الکتریسیته بین الکترود و فلز پایه اشاره دارد. دو نوع قطبیت در جوشکاری وجود دارد: قطبیت مستقیم و قطبیت منفی.

قطر الکترود (Electrode Diameter): ما در بازار با انواع الکترود سر و کار داریم که هر کدام قطر متفاوتی دارند. قطر الکترود به ضخامت الکترود جوشکاری اشاره دارد. این ضخامت یکی از پارامترهای مهم در فرایند جوشکاری است که بر کیفیت، سرعت و راندمان جوشکاری تاثیر می گذارد.

قطعات کار (Workpieces): قطعات کار در جوشکاری قطعات فلزی هستند که به یکدیگر جوش داده می شوند. این قطعات می توانند از جنس های مختلفی مانند فولاد، آلومینیوم، چدن و مس باشند.

قوس الکتریکی (Electric Arc): قوس الکتریکی در جوشکاری به قوسی گفته می شود که بین الکترود و فلز پایه در اثر عبور جریان الکتریکی ایجاد می شود. دمای این قوس بسیار بالا (حدود ۶۰۰۰ تا ۷۰۰۰ درجه سانتی گراد) است و می تواند فلزات را ذوب کند.

کشش (Drag): در جوشکاری با شعله، به حرکت شعله در امتداد درز برش اشاره دارد. این حرکت به منظور ذوب فلز پایه و ایجاد جوش انجام می شود.

گاز محافظ (Inert Gas): در جوشکاری، گازهایی که از نظر شیمیایی با فلز واکنش نمی دهند و معمولاً از میان گازهای خنثی مانند آرگون و هلیوم انتخاب می شوند.

گرده اضافی (Weld Reinforcement): به فلز جوش اضافی اطلاق می شود که از سطح جوش بالاتر است. این فلز جوش اضافی برای افزایش استحکام و مقاومت جوش اضافه می شود.

گردونه جوش (Weld Bead Profile): گردونه جوش یا اصطلاحاً پروفیل جوش به شکل و هندسه مقطع عرضی یک لایه جوش اشاره دارد.

گرمایش اولیه (Preheating): گرمایش اولیه در جوشکاری به فرایند گرم کردن قطعات فلزی قبل از جوشکاری اشاره دارد. این کار با هدف افزایش دمای قطعات تا حدی معین انجام می شود.

لایه جوش (Weld Layer): لایه یا پاس جوش یا اصطلاحاً رگه جوش به هر بار ذوب و انجماد فلز جوش در طول فرایند جوشکاری گفته می شود که یک لایه منفرد از جوش را ایجاد می کند.

لحیم کاری (Soldering): فرایندی برای اتصال فلزات به یکدیگر است که در آن فلز پایه ذوب نمی شود. در این فرایند از آلیاژی به نام لحیم استفاده شده که نقطه ذوب پایین تر از فلز پایه دارد. لحیم با ذوب شدن و پر کردن فضاهای خالی بین دو قطعه فلز، آنها را به هم متصل می کند.

لحیم کاری با شعله (Torch Brazing): نوعی لحیم کاری است که در آن از یک شعله برای گرم کردن قطعات فلزی و ذوب لحیم استفاده می شود. این نوع لحیم کاری برای اتصال قطعات فلزی با ضخامت کم مناسب است.

محافظت قوس و فلز جوش (Shielding): به اقداماتی اشاره دارد که برای جلوگیری از تماس قوس و حوضچه مذاب با گازهای موجود در اتمسفر انجام می شوند. این گازها می توانند کیفیت جوش را کاهش داده و منجر به ایجاد عیوب جوش شوند.

مدول الاستیسیته یا ضریب ارتجاعی (Modulus of Elasticity): به میزان سختی یک ماده اشاره دارد. مدول الاستیسیته برای مواد مختلف متفاوت است. به طور کلی، فلزات مدول الاستیسیته بالایی دارند و پلیمرها مدول الاستیسیته پایینی دارند.

مرز جوش (Weld Interface): به منطقه بین فلز جوش و فلز پایه اطلاق می شود. این منطقه دارای اهمیت زیادی در کیفیت جوش است.

مشخصات جوش (Weld Specification): مشخصات جوش یا دستورالعمل جوشکاری سندی است که جزئیات مربوط به فرایند جوشکاری را برای یک اتصال یا قطعه خاص شرح می دهد. این سند برای اطمینان از کیفیت و انطباق جوش با الزامات طراحی و مهندسی تهیه می شود.

منطقه متاثر از حرارت (HAZ): منطقه متاثر از حرارت یا HAZ به ناحیه ای از فلز پایه در مجاورت جوش گفته می شود که در اثر حرارت ناشی از فرایند جوشکاری، ساختار و خواص آن تغییر یافته. این منطقه به دلیل ذوب نشدن، از فلز جوش مجزا است.

موج جوش (Weld Bead): موج جوش یا گرده جوش، به فلز جوشکاری شده که به صورت یک خط برجسته روی سطح فلز پایه قرار می گیرد، اشاره دارد.

نورد (Rolling): نورد فرایندی برای تغییر شکل فلزات با استفاده از غلطک است. در این فرایند، فلز از بین دو یا چند غلطک عبور داده می شود و تحت فشار غلطک ها، شکل و ضخامت آن تغییر می کند.

ولتاژ قوس (Arc Voltage): ولتاژ قوس که به ولتاژ جرقه نیز معروف است، به پتانسیل الکتریکی بین الکترود و قطعه کار در فرایند جوشکاری اشاره دارد. این ولتاژ برای ایجاد و حفظ قوس الکتریکی که برای ذوب فلز پایه و فلز پرکننده ضروری است، استفاده می شود.

اصطلاحات عیوب جوشکاری

انحراف قوس (Arc Blow): گاهی اوقات قوس به جای اینکه به صورت مستقیم و در کوتاهترین خط بین الکترود و قطعه فلز کار حرکت کند، به سمت جلو ،عقب یا چپ و راست منحرف می شود.

برآمدگی (Weld bead reinforcement): برآمدگی جوش به معنی ارتفاع اضافی فلز جوش در محل اتصال دو قطعه است. این ارتفاع اضافی می تواند به صورت عمدی برای افزایش استحکام و مقاومت جوش ایجاد شود، یا می تواند به عنوان یک عیب جوشکاری در نظر گرفته شود.

پاشش فلز (Spatter): پاشش فلز در جوشکاری به ذرات ریز و مذابی گفته می شود که در حین جوشکاری از حوضچه جوش به اطراف پرتاب می شوند. این ذرات می توانند به سطوح اطراف جوش، لباس و تجهیزات جوشکار و حتی به خود جوشکار آسیب برسانند.

تاب برداشتن (Distortion): خم شدن یا تغییر شکل قطعه کار در اثر گرمای جوشکاری. این عیب می تواند به دلیل عدم مهار مناسب قطعه کار یا گرمایش نامتوازن ایجاد شود.

تحدب (Convexity): در جوشکاری به حالت برجسته و خمیده سطح جوش اشاره دارد. به عبارت دیگر، سطح جوش به جای صاف بودن، کمی به سمت بالا خمیده است.

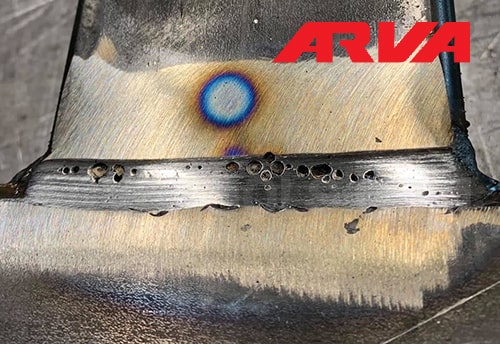

تخلخل (Porosity): تخلخل به معنی وجود حفره ها یا منافذ در فلز جوش است. این حفره ها می توانند در اثر عوامل مختلفی مانند گازهای محبوس شده، انقباض ناشی از سرد شدن، ذوب ناقص و سایر عیوب جوشکاری ایجاد شوند.

ترک (Crack): ایجاد شکستگی در فلز جوش یا فلز پایه در اثر تنش های داخلی یا خارجی. این عیب می تواند به دلیل نقص در مواد اولیه، تکنیک نامناسب جوشکاری یا انقباض نامناسب فلز جوش ایجاد شود.

ترک خطی (Linear cracks): ترک های خطی در جوشکاری به ترک هایی اشاره دارند که در امتداد خط جوش یا در منطقه HAZ (محدوده تحت تاثیر حرارت) ایجاد می شوند. این ترک ها می توانند به دلیل تنش های داخلی، انقباض ناهموار یا ذوب ناقص فلز ایجاد شوند.

ترک ستاره ای (Star cracks): ترک های ستاره ای در جوشکاری به ترک هایی اشاره دارند که به صورت شعاعی از یک نقطه در جوش یا در منطقه HAZ (محدوده تحت تاثیر حرارت) ایجاد می شوند.

ترک سرد (Cold Crack): ترک سرد به نوعی ترک در فلز جوش یا منطقه متاثر از حرارت (HAZ) اشاره دارد که تا ۷۲ ساعت پس از جوشکاری و در حین سرد شدن فلز به وجود می آید. این ترک ها به دلیل تنش های داخلی ایجاد شده در اثر انقباض ناشی از سرد شدن و هیدروژن موجود در فلز جوش ایجاد می شوند.

ترک گرم (Hot Crack): ترک گرم به نوعی ترک در فلز جوش یا منطقه متاثر از حرارت (HAZ) اشاره دارد که در حین انجماد یا سرد شدن فلز جوش به وجود می آید. این ترک ها به دلیل تنش های داخلی ایجاد شده در اثر انقباض ناشی از سرد شدن و انجماد فلز جوش ایجاد می شوند.

ترک لایه ای (Lamellar Tear): نوعی عیب در جوشکاری است که در آن ترکی در امتداد لایه های فلز جوش ایجاد می شود.

ترک های اتصال (Joint cracks): ترک های اتصال در جوشکاری به ترک هایی اشاره دارد که در محل اتصال دو قطعه جوشکاری شده ایجاد می شوند.

ترک های انقباضی (Shrinkage cracks): ترک های انقباضی در جوشکاری به ترک هایی اشاره دارد که در اثر انقباض فلز در حین سرد شدن ایجاد می شوند. این ترک ها می توانند در جوش، در منطقه HAZ (محدوده تحت تاثیر حرارت) یا در فلز پایه پدید آیند.

ترک های بین دانه ای (Intergranular cracks): ترک های بین دانه ای در جوشکاری به ترک هایی اشاره دارد که در مرز بین دانه های فلز ایجاد می شوند.

چسبندگی ناقص (Incomplete Fusion): چسبندگی ناقص به عیبی در جوشکاری اشاره دارد که در آن فلز جوش به طور کامل به فلز پایه ذوب نگشته و به هم متصل نشده است. این عیب می تواند به دلیل عدم ذوب کافی فلز پایه، عدم نفوذ کافی فلز جوش، یا وجود آلودگی در سطوح فلز پایه ایجاد شود.

حفره (Porosity): به معنی وجود حفره ها یا منافذ در فلز جوش است. این حفره ها می توانند در اثر عوامل مختلفی مانند گازهای محبوس شده، انقباض ناشی از سرد شدن، ذوب ناقص و سایر عیوب جوشکاری ایجاد شوند.

خوردگی (Corrosion): خوردگی به معنی تخریب فلزات یا مواد دیگر در اثر واکنش شیمیایی یا الکتروشیمیایی با محیط اطراف است. خوردگی می تواند به طور قابل توجهی استحکام و مقاومت مواد را کاهش داده و عمر مفید آنها را کوتاه کند.

خوردگی تنشی (Stress Corrosion Cracking): هنگامی که که فلز تحت تنش و در معرض محیط خورنده قرار می گیرد، خوردگی تنشی ایجاد می شود. در این نوع خوردگی، ترک هایی در سطح فلز پدید می آید که می تواند منجر به شکست ناگهانی فلز شود.

خوردگی حفره ای (Pitting Corrosion): این نوع خوردگی در نقاط خاصی از سطح فلز اتفاق می افتد و می تواند حفره های عمیقی ایجاد کند. این نوع خوردگی به دلیل وجود یون های کلرید در محیط و عوامل دیگر رخ می دهد.

خوردگی گالوانیکی (Galvanic Corrosion): زمانی اتفاق می افتد که دو فلز با پتانسیل الکتروشیمیایی متفاوت در تماس با یکدیگر و یک محلول الکترولیت قرار می گیرند. در این نوع خوردگی، فلز با پتانسیل الکتروشیمیایی پایین تر (آند) به طور خورنده تخریب می شود.

خوردگی یکنواخت (Uniform Corrosion): این نوع خوردگی در تمام سطوح فلز به طور یکنواخت اتفاق می افتد و به دلیل واکنش شیمیایی مستقیم فلز با محیط اطراف رخ می دهد.

دندانه دندانه شدن (Notching): در این حالت لبه های جوش به صورت تیز و ناهموار ایجاد می شوند. این عیب می تواند به دلیل تکنیک نامناسب جوشکاری یا عدم صافکاری صحیح لبه های جوش، پس از جوشکاری ایجاد شود.

ذوب ناقص (Incomplete Fusion): وضعیتی در جوشکاری که به عدم ذوب کامل لبه های قطعات مورد جوش اطلاق می شود. این مشکل ممکن است منجر به اتصال ضعیف و نقصان در استحکام نهایی جوش شود.

رنگ نامناسب (Discoloration): تغییر رنگ فلز جوش در اثر گرمای بیش از حد است. این عیب می تواند به دلیل اکسیداسیون فلز جوش یا گرمایش نامتوازن ایجاد شود.

سختی بیش از حد (Excessive hardness): سختی بیش از حد در جوشکاری به عیبی اشاره دارد که در آن فلز جوش به طور غیرقابل قبولی سخت می شود. این عیب می تواند به دلیل استفاده از مواد نامناسب، تکنیک نامناسب جوشکاری یا عملیات حرارتی نامناسب ایجاد شود.

سر رفتن جوش روی فلز پایه (Overlap): عیبی در جوشکاری است که در آن جوش از لبه های فلز پایه فراتر رفته و روی آن جاری می شود. این عیب می تواند به دلایل مختلفی از جمله جریان زیاد، سرعت جوشکاری بالا، آماده سازی نامناسب لبه ها و عدم مهارت جوشکار رخ دهد.

سرباره (Slag): سرباره اصطلاحی است که به مواد مذاب غیر فلزی که در حین جوشکاری و ذوب فلز پایه به وجود می آیند، اطلاق می شود. سرباره در واقع ناخالصی هایی مانند اکسیدها، سولفیدها و سیلیکات ها است که از فلز مذاب جدا شده و روی سطح آن شناور می شوند.

سرباره انباشته شده (Slag inclusion): سرباره انباشته شده در جوشکاری به عیبی اشاره دارد که در آن سرباره (ذرات ناخالصی و اکسیدها) در داخل جوش به دام می افتد.

سرباره حبس شده (Slag Inclusion): عیبی در جوش است که به دلیل حبس شدن سرباره داخل فلز جوش ایجاد می شود.

سوختگی فلز (Burn-through): سوختگی فلز در جوشکاری به عیبی اشاره دارد که در آن فلز پایه در اثر گرمای بیش از حد، ذوب شده و حفره هایی در جوش ایجاد می شود. این عیب می تواند به دلیل جریان یا ولتاژ نامناسب، سرعت جوشکاری نامناسب یا تکنیک نامناسب جوشکاری ایجاد شود.

سوختگی و یا بریدگی کنار جوش (Undercut): یک نوع عیب جوشکاری است که در آن لبه قطعات فلزی در محل جوش ذوب شده و به صورت ناقص پر می شود. این عیب منجر به کاهش استحکام جوش و ایجاد ترک خواهد شد.

شکنندگی (Brittleness): افزایش شکنندگی فلز جوش در اثر سرد شدن سریع است. این عیب می تواند به دلیل سختی بیش از حد یا وجود ترک های ریز در فلز جوش ایجاد شود.

عدم انطباق ابعادی (Dimensional mismatch): عدم انطباق ابعادی در جوشکاری به عیبی اشاره دارد که در آن ابعاد قطعاتی که می خواهید جوشکاری کنید با یکدیگر مطابقت ندارد.

عدم پرشدگی شیار (Underfill): در این حالت جوش به طور کامل شیار بین دو قطعه فلزی را پر نمی کند. این عیب می تواند منجر به کاهش استحکام جوش و ایجاد ترک شود.

عیوب جوش (Weld Defects): عیوب جوشکاری یا نقص جوش به هرگونه ناپیوستگی یا نقصی در جوش گفته می شود که می تواند بر کیفیت و عملکرد آن تأثیر منفی بگذارد. عیوب جوش می توانند در اثر عوامل مختلفی مانند نقص در مواد اولیه، نقص در فرایند جوشکاری، یا نقص در مهارت جوشکار ایجاد شوند.

کرم خوردگی (Wormhole porosity): به عیبی اشاره دارد که در آن حفره های کشیده و کرمی شکل در جوش ایجاد می شوند. این حفره ها به دلیل تلاش گاز محبوس شده برای خارج شدن از فلز مذاب در حین انجماد ایجاد می شوند.

لکه قوس (Arc Strike): لکه قوس نقطه ای است که قوس جوشکاری به سرعت روی مواد پایه زده شده ولی به وسیله جوشکاری بعدی آب نشده و روی مواد پایه باقی مانده است.

نفوذ ناقص (Incomplete Joint Penetration): زمانی است که اتصال مخروطی انجام شده و در آن فاصله بین فلزها به طور کامل در تمام ضخامت اتصال پر نمی شود. این حالت نشانگر آن است که یک طرف از اتصال در سطح اصلی ذوب نشده.

نقص هندسی (Geometrical imperfections): نقص هندسی در جوشکاری به انحرافات هندسی در قطعاتی که می خواهید جوشکاری کنید، اشاره دارد. این انحرافات می تواند شامل ناهمواری، تاب برداشتن، خم شدن یا پیچش باشد.

تجهیزات ایمنی جوشکاری

دستکش جوشکاری (Welding Gloves): دستکش جوشکاری نوعی دستکش ضخیم و مقاوم به حرارت است که برای محافظت از دست جوشکار در برابر گرما، جرقه، ذرات مذاب و پرتاب فلز پوشیده می شود.

شیشه محافظ (Filter Lens): جزئی حیاتی از کلاه ایمنی جوشکاری است که وظیفه محافظت از چشم در برابر خطرات ناشی از جوشکاری و برشکاری را بر عهده دارد.

کلاه ایمنی جوشکاری (Welding Helmet): کلاه ایمنی جوشکاری نوعی کلاه ایمنی است که برای محافظت از سر و صورت جوشکار در برابر خطرات جوشکاری مانند اشعه مادون قرمز، اشعه فرابنفش، جرقه، ذرات مذاب و پرتاب فلز استفاده می شود.

ماسک جوشکاری (Welding Mask): ماسک جوشکاری نوعی ماسک مخصوص است که برای محافظت از چشم و صورت جوشکار در برابر اشعه مادون قرمز، اشعه فرابنفش، جرقه، ذرات مذاب و پرتاب فلز مورد استفاده قرار می گیرد. همچنین می توانید از کلاه ایمنی مخصوص نیز استفاده کنید.

بیشتر بخوانید: انواع کلاه ایمنی

تجهیزات جوشکاری

الکترود (Electrode): الکترود مفتولی فلزی یا غیرفلزی است که برای ایجاد قوس الکتریکی و ذوب فلز در جوشکاری و سایر فرایندهای صنعتی مانند قوس پلاسما و لیزر استفاده می شود.

انبر جوشکاری (Welding Electrode Holder): انبر جوشکاری ابزاری است که در حین جوشکاری برای نگه داشتن الکترود استفاده می شود. این ابزار از دو دسته عایق و یک دهانه فلزی تشکیل شده است. دهانه فلزی انبر برای نگه داشتن الکترود و هدایت جریان الکتریکی به آن استفاده می شود.

تورچ جوشکاری (Welding Torch): تورچ جوشکاری ابزاری برای هدایت و مخلوط کردن گازهای قابل اشتعال و اکسیژن در جوشکاری اکسی استیلن است.

دستگاه جوش (Welding machine): دستگاه جوش ابزاری است که برای اتصال دائمی دو یا چند قطعه فلز به یکدیگر از طریق ذوب فلز و ایجاد جوش استفاده می شود. انواع مختلفی از دستگاه های جوش وجود دارد که هر کدام برای کاربردهای خاص و استفاده در روش های مختلف جوشکاری طراحی شده اند.

سیستم خنک کننده در جوشکاری (Welding Cooling System): سیستم خنک کننده سیستمی است که برای خنک کردن تجهیزات جوشکاری مانند تورچ، کابل ها و منبع تغذیه استفاده می شود.

کابل جوشکاری (Welding cable): کابل جوشکاری یک کابل انعطاف پذیر و باکیفیت است که برای انتقال جریان الکتریکی از دستگاه جوشکاری به انبر جوش و الکترود استفاده می شود. این کابل ها از رشته های مسی با روکش پلاستیکی یا لاستیکی ساخته می شوند. از مهمترین ویژگی های کابل جوشکاری این است که باید دارای مقاومت الکتریکی کم و انعطاف پذیری بالایی بوده تا در برابر گرمای زیاد و کشش و خم شدن مقاوم باشند.

گاز محافظ در جوشکاری (Shielding Gas): گاز محافظ گازی است که برای محافظت از حوضچه مذاب در برابر اتمسفر در فرایندهای جوشکاری مانند GMAW (جوشکاری قوسی با گاز فلز) و GTAW (جوشکاری قوسی تنگستن با گاز) استفاده می شود.

گرده جوش (Weld bead): گرده جوش به فلز جوشکاری شده گفته می شود که به صورت یک نوار برجسته روی سطح فلز پایه قرار می گیرد. گرده جوش در واقع حاصل ذوب شدن فلز پرکننده و فلز پایه در اثر گرمای جوشکاری است.

منبع تغذیه جوشکاری (Welding Power Supply): منبع تغذیه جوشکاری دستگاهی است که برای تامین برق مورد نیاز جوشکاری استفاده می شود. این دستگاه برق را از شبکه برق شهری یا یک ژنراتور دریافت می کند و آن را به ولتاژ و جریان مناسب برای جوشکاری تبدیل می کند.

اصطلاحات استانداردهای جوشکاری

استاندارد API: این استاندارد توسط موسسه نفت آمریکا (API) گرد آوری شده و به الزامات جوشکاری در خطوط لوله و مخازن ذخیره نفت و گاز می پردازد.

استاندارد ASME: به وسیله انجمن مهندسین مکانیک آمریکا (ASME) تنظیم شده و به الزامات جوشکاری در ساخت تجهیزات تحت فشار و دیگ های بخار می پردازد.

استاندارد AWS: این استاندارد توسط انجمن جوشکاری آمریکا (AWS) تدوین شده است و به عنوان مرجع اصلی در زمینه جوشکاری در سراسر جهان شناخته می شود.

استاندارد ISO: این استاندارد توسط سازمان بین المللی استانداردسازی (ISO) تدوین شده است و به الزامات عمومی جوشکاری می پردازد.

اصطلاحات مربوط به بازرسی جوشکاری

آزمایش التراسونیک (Ultrasonic UT): نوعی آزمایش غیر مخرب است که برای بررسی عیوب داخلی جوش استفاده شده و با استفاده از امواج فراصوت انجام می شود.

آزمایش خمش (Bend Testing): این آزمایش برای تعیین قابلیت انعطاف پذیری جوش و میزان خم شدن آن قبل از شکست انجام می شود.

آزمایش ذرات مغناطیسی (MT): مخفف Magnetic Particle Testing در این روش از ذرات مغناطیسی برای بررسی عیوب سطحی و زیرسطحی جوش استفاده می شود.

آزمایش رادیوگرافی (Radiography): این روش از اشعه ایکس یا اشعه گاما برای بررسی عیوب داخلی جوش استفاده می کند.

آزمایش ضربه (Impact Testing): این آزمایش برای تعیین مقاومت جوش در برابر ضربه ناگهانی انجام می شود.

آزمایش کششی (Tensile Testing): این آزمایش برای تعیین استحکام کششی جوش و میزان تنش آن تا نقطه شکست انجام می شود.

آزمایش مایعات نافذ (PT): مخفف Liquid Penetrant Testing است. این روش از مایعات رنگی برای بررسی عیوب سطحی جوش استفاده می کند.

آزمایش های غیر مخرب (NDT): مخفف Non-Destructive Testing این روش ها برای بررسی عیوب داخلی جوش بدون آسیب رساندن به آن استفاده می شوند. رایج ترین روش های غیر مخرب آزمایش رادیوگرافی، اولتراسونیک، ذرات مغناطیسی و مایعات نافذ هستند.

آزمایش های مخرب (Destructive Testing): این روش ها برای بررسی خواص مکانیکی جوش با آسیب رساندن به آن انجام می شوند. شامل آزمایش کششی، آزمایش خمش و آزمایش ضربه است.

بازرسی جوش (Weld Inspection): بازرسی جوش فرایندی برای بررسی کیفیت جوش و اطمینان از انطباق آن با الزامات و استانداردهای مشخص است. این فرایند شامل بررسی ظاهری جوش، تست های غیر مخرب و در برخی موارد تست های مخرب است.

بازرسی چشمی (Visual Inspection): ساده ترین روش بازرسی جوش است و برای بررسی عیوب سطحی جوش مانند ترک، تخلخل و برآمدگی استفاده می شود.

کنترل کیفیت جوش (Weld Quality Control): فرایندی برای اطمینان از کیفیت و انطباق جوش با الزامات طراحی و مهندسی بوده که شامل مراحل مختلف از جمله بازرسی، آزمایش و مستندسازی است.

کلام آروا

اصطلاحات جوشکاری بسیار گسترده تر از چیزی است که در این مطلب بیان شد. با این حال با خیالی آسوده از این واژگان و عبارات استفاده کنید زیرا تمام تلاش ما بر این بود که مهمترین و پرکاربردترین اصطلاحات جوشکاری را برای شما گردآوری کنیم.

در صورتی که به نظر شما اصطلاحی جا افتاده و جای آن در این مطلب خالی است، حتماً آن را با ما در میان بگذارید.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی و پنوماتیک

ابزار بادی و پنوماتیک ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار آلات دستی و عمومی

ابزار آلات دستی و عمومی ابزار برش و سایش

ابزار برش و سایش ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی

ارسال دیدگاه