در دنیای مدرن امروز، انتخاب بهترین گریس برای فرز می تواند تأثیر به سزایی بر عملکرد و عمر مفید ابزارآلات و تجهیزات صنعتی داشته باشد. گریس کاری یکی از روش های محبوب و مؤثر در این زمینه است که به دلیل ویژگی های خاص خود، می تواند به بهبود کارایی و کاهش هزینه های نگهداری کمک کند.

اما آیا همه چیز در مورد گریس کاری مثبت است؟ در این مقاله، به بررسی مزایا و معایب گریس کاری می پردازیم و شما را با نکات کلیدی و مهم در این زمینه آشنا می کنیم. همچنین به بررسی بهترین گریس برای فرز و دریل و چند برند آن را معرفی می کنیم. برخی از این برندها عبارتند از:

- شل: بهترین گریس از نظر غلظت

- توتال: مقاومت بالا در برابر دماهای Extrem

- کلوبر: قابلیت جذب و نگهداری بیشتر روغن

- فگ: طراحی شده برای عملکرد بهینه در شرایط سخت

- موبیل: ارائه دهنده کیفیت پایدار و طول عمر بیشتر

- ایراسول: مناسب برای صنایع مختلف با طیف وسیع کاربرد

- کاسترول: خواص حفاظتی عالی در برابر خوردگی

- اسرا: فرمولاسیون خاص برای کاهش اصطکاک و سایش

- پترو ایران: قیمت مناسب و کارایی بالا برای استفاده های عمومی

و بسیاری برندهای دیگر که در ادامه به آن پرداخته ایم. اگر به دنبال راه حل های بهینه برای بهبود عملکرد تجهیزات خود هستید، این مطلب می تواند به شما کمک شایانی کند. با ما همراه باشید تا بهترین تصمیمات را در انتخاب گریس مناسب برای فرز و دریل خود بگیرید!

اهمیت استفاده از گریس برای فرز و دریل

استفاده از بهترین گریس برای فرز و دریل اهمیت زیادی در حفظ عملکرد صحیح و افزایش عمر مفید این ابزارها دارد. این دستگاه ها دارای قطعات متحرکی هستند که در تماس مداوم با یکدیگر قرار دارند و در صورت عدم روانکاری مناسب، دچار فرسایش سریع، افزایش دما و کاهش کارایی می شوند. در ادامه به دلایل اهمیت استفاده از گریس برای این ابزارها می پردازیم:

- کاهش اصطکاک و سایش

- کاهش گرمای ناشی از کارکرد مداوم

- محافظت در برابر زنگ زدگی و خوردگی

- کاهش سر و صدا

- افزایش کارایی و دقت

بیشتر بخوانید: دستگاه فرز چیست و چه کاربردی دارد

ویژگی های بهترین گریس برای فرز و دریل

انتخاب بهترین گریس برای فرز و دریل نیازمند توجه به ویژگی های خاصی است که با نوع کاربری این ابزارها هماهنگ باشد. در ادامه، مهم ترین ویژگی هایی که باید در یک گریس مناسب برای این ابزارها مورد توجه قرار گیرند را توضیح می دهیم:

بیشتر بخوانید: راهنمای جامع خرید فرز

مقاومت در برابر فشار و دما

فرز و دریل در شرایط سخت و تحت فشار بالا کار می کنند. چرخ دنده ها و بلبرینگ ها نیازمند روانکاری هستند که بتواند در برابر دما و فشار بالا مقاومت کند. گریسی که تحمل گرما و فشار را داشته باشد، از آسیب به قطعات جلوگیری می کند. گریس های مقاوم در برابر فشار و دما با ترکیبات خاص خود از فرسایش قطعات در حین کار مداوم جلوگیری می کنند.

بیشتر بخوانید: انواع سنگ فرز

پایداری در شرایط محیطی مختلف

ابزارهای صنعتی مثل فرز و دریل ممکن است در محیط های مختلف از جمله مکان هایی با رطوبت بالا، گرد و غبار یا تماس با آب استفاده شوند. بهترین گریس باید مقاوم به رطوبت و محافظ در برابر زنگ زدگی و خوردگی باشد. این ویژگی باعث می شود که قطعات داخلی دستگاه در برابر عوامل محیطی مخرب محافظت شوند.

بیشتر بخوانید: تفاوت فرز سنگبری و آهنگری چیست؟

مقاومت در برابر جدا شدن روغن از گریس

یکی از مشکلات رایج گریس های بی کیفیت، جدا شدن روغن از بافت گریس است که به کاهش کارایی و عدم روانکاری مناسب منجر می شود. گریس های با کیفیت بالا معمولاً از مواد افزودنی مخصوصی برخوردارند که از این جدایش جلوگیری کرده و اطمینان می دهند که روغن موجود در گریس به خوبی به قطعات می رسد.

بیشتر بخوانید: بهترین دستگاه فرز کدام است؟

ویسکوزیته مناسب

ویسکوزیته یا چسبندگی یکی از مهم ترین فاکتورهای گریس است. بهترین گریس برای فرز و دریل باید ویسکوزیته مناسبی داشته باشد؛ یعنی نه آن قدر سفت باشد که باعث سختی حرکت قطعات شود و نه آن قدر رقیق باشد که به سرعت از بین برود. گریس های با ویسکوزیته مناسب، هم حرکت قطعات را تسهیل می کنند و هم ماندگاری طولانی تری دارند.

بیشتر بخوانید: فرز انگشتی چیست

پایداری مکانیکی

فرز و دریل ها معمولاً تحت لرزش و ارتعاش زیادی هستند. بهترین گریس باید پایداری مکانیکی بالایی داشته باشد و در اثر لرزش و تکان های شدید، از محل خود جدا نشود. این ویژگی به ویژه در چرخ دنده های فرز اهمیت دارد که در حین کار تحت فشار بالایی قرار می گیرند.

بیشتر بخوانید: بهترین فرز سنگبری

مقاومت در برابر اکسیداسیون

گریس هایی که به سرعت اکسید می شوند، کارایی خود را از دست داده و ممکن است به جای محافظت، به قطعات آسیب بزنند. مقاومت در برابر اکسیداسیون یک ویژگی ضروری است که از گریس در برابر فرایندهای شیمیایی مخرب محافظت می کند و عمر مفید گریس را افزایش می دهد.

بیشتر بخوانید: مینی فرز دیمردار چیست و چه کاربردی دارد ؟

بدون ذرات جامد

بهترین گریس برای فرز و دریل نباید حاوی ذرات جامد بزرگ یا ناخالصی باشد، چرا که این ذرات می توانند به مرور زمان به قطعات آسیب برسانند. گریس های با کیفیت بالا فاقد ذراتی هستند که به چرخ دنده ها و بلبرینگ ها آسیب برسانند.

بیشتر بخوانید: راهنمای جامع خرید مینی فرز

خاصیت چسبندگی بالا

بیشتر بخوانید: بهترین مینی فرز بازار

نکات مهم در استفاده از بهترین گریس برای فرز و دریل

استفاده صحیح از بهترین گریس برای فرز و دریل به همان اندازه انتخاب گریس مناسب اهمیت دارد. اگر مراحل روانکاری به درستی انجام نشود، حتی بهترین گریس ها هم نمی توانند عملکرد مطلوبی داشته باشند. در ادامه به چند نکته مهم برای استفاده از گریس در فرز و دریل اشاره می کنم:

بیشتر بخوانید: فرز مینیاتوری چیست و چه کاربردی دارد؟

انتخاب گریس مناسب برای دستگاه

هر دستگاه، از جمله فرز و دریل، با توجه به نوع کاربری و شرایط کار به گریس خاصی نیاز دارد. به طور مثال، برخی دستگاه ها در دماهای بالا کار می کنند و برخی در شرایط مرطوب.

استفاده از گریس های مخصوص فرز و دریل که برای شرایط خاص طراحی شده اند، ضروری است. برای مثال، گریس هایی با تحمل فشار و دمای بالا برای فرزهای سنگین مناسب ترند.

بیشتر بخوانید: عیب یابی سنگ فرز

تمیز کردن قطعات قبل از اعمال گریس

قبل از اعمال گریس، باید مطمئن شوید که قطعات کاملاً تمیز و عاری از گرد و غبار، روغن های قدیمی و هرگونه آلودگی دیگر باشند. اگر گرد و غبار یا گریس قدیمی روی قطعات باقی بماند، می تواند کیفیت روانکاری را کاهش دهد و به عملکرد دستگاه آسیب بزند. پاکسازی منظم قطعات، به ویژه چرخ دنده ها و بلبرینگ ها، اهمیت زیادی دارد.

بیشتر بخوانید: مینی فرز چیست؟

استفاده از مقدار مناسب گریس

بیش ازحد یا کم بودن مقدار گریس می تواند مشکلاتی ایجاد کند. استفاده بیش ازحد از گریس ممکن است به انباشت اضافی در قطعات منجر شود و باعث افزایش دما یا کاهش عملکرد دستگاه شود. از طرف دیگر، کم بودن مقدار گریس ممکن است به روانکاری ناکافی و افزایش سایش قطعات منجر شود. مقدار مناسبی از گریس باید بر اساس توصیه های سازنده دستگاه یا دفترچه راهنمای آن اعمال شود.

بیشتر بخوانید: نحوه تشخیص صفحه سنگ فرز

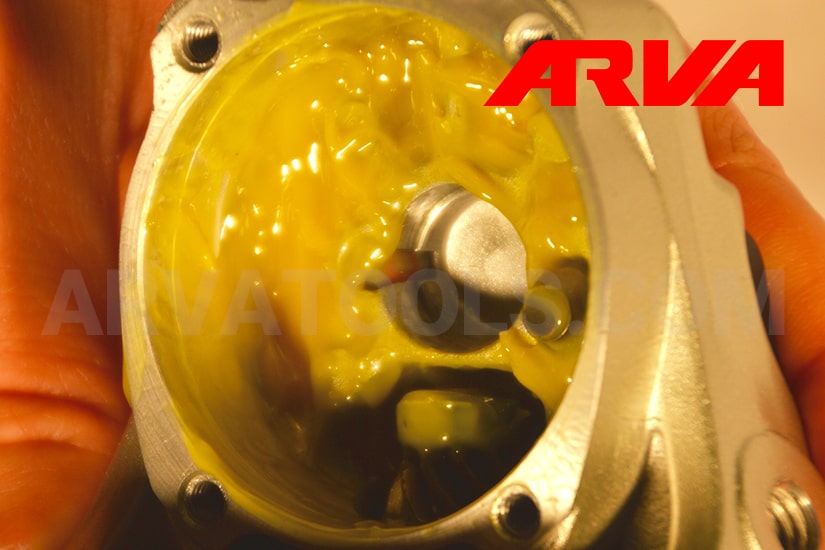

توزیع یکنواخت گریس روی قطعات

پس از اعمال گریس، مهم است که این ماده به صورت یکنواخت روی تمامی بخش های مورد نیاز توزیع شود. چرخ دنده ها، بلبرینگ ها و سایر قطعات باید به خوبی روانکاری شوند تا اطمینان حاصل شود که تمامی نقاط تماس بین قطعات به درستی پوشش داده شده است.

بیشتر بخوانید: اور فرز چیست؟

روانکاری دوره ای و منظم

روانکاری فرز و دریل باید به صورت دوره ای انجام شود. هرچند که بهترین گریس ها ماندگاری بالایی دارند، ولی استفاده مداوم از ابزار باعث می شود که گریس ها به مرور زمان کارایی خود را از دست بدهند. تعویض و شارژ منظم گریس طبق زمان بندی های مشخص یا پس از مشاهده علائم کاهش عملکرد دستگاه، ضروری است.

بیشتر بخوانید: فرق فرز مینیاتوری و انگشتی در چیست

اجتناب از مخلوط کردن گریس های مختلف

هر گریس ترکیبات شیمیایی خاصی دارد که ممکن است با دیگر گریس ها سازگار نباشد. مخلوط کردن گریس های مختلف ممکن است باعث کاهش عملکرد روانکاری، ایجاد رسوبات یا تغییرات شیمیایی ناخواسته شود. به همین دلیل، توصیه می شود همیشه از یک نوع گریس مشخص برای دستگاه استفاده کنید و در صورت نیاز به تغییر نوع گریس، ابتدا قطعات را کاملاً تمیز کنید.

بیشتر بخوانید: دریل شارژی بهتر است یا برقی

ذخیره سازی صحیح گریس

گریس ها باید در ظروف مناسب و در دمای کنترل شده ذخیره شوند. نگهداری گریس در شرایط نامناسب ممکن است به تغییر در کیفیت آن منجر شود. به ویژه، باید از قرار دادن گریس ها در معرض نور مستقیم خورشید، گرمای زیاد یا رطوبت جلوگیری کرد.

بیشتر بخوانید: راهنمای خرید دریل

کنترل کیفیت گریس پیش از استفاده

قبل از هر بار استفاده، بررسی کنید که گریس کیفیت خود را حفظ کرده باشد. تغییر رنگ، بوی نامطبوع یا جدا شدن روغن از بافت گریس، نشانه هایی از خراب شدن گریس هستند و نباید از چنین گریسی استفاده شود.

بیشتر بخوانید: دریل گیربکسی چیست

استفاده از ابزارهای مناسب برای اعمال گریس

برای اینکه گریس به خوبی به نقاط مختلف دستگاه برسد، بهتر است از ابزارهای مخصوص مانند پمپ های گریس یا سرنگ های روانکاری استفاده کنید. این ابزارها به شما کمک می کنند تا گریس به صورت دقیق و یکنواخت به قطعات اعمال شود و از هدر رفتن آن جلوگیری شود.

بیشتر بخوانید: معرفی بهترین دریل خانگی

نظارت بر عملکرد دستگاه پس از روانکاری

رعایت این نکات در هنگام استفاده از بهترین گریس برای فرز و دریل، به شما کمک می کند تا عمر مفید دستگاه افزایش یابد و عملکرد آن بهینه باشد. انتخاب گریس مناسب تنها یکی از گام ها است؛ نحوه صحیح اعمال و نگهداری از گریس نیز به همان اندازه مهم است.

بیشتر بخوانید: تفاوت دریل چکشی و بتن کن چیست؟

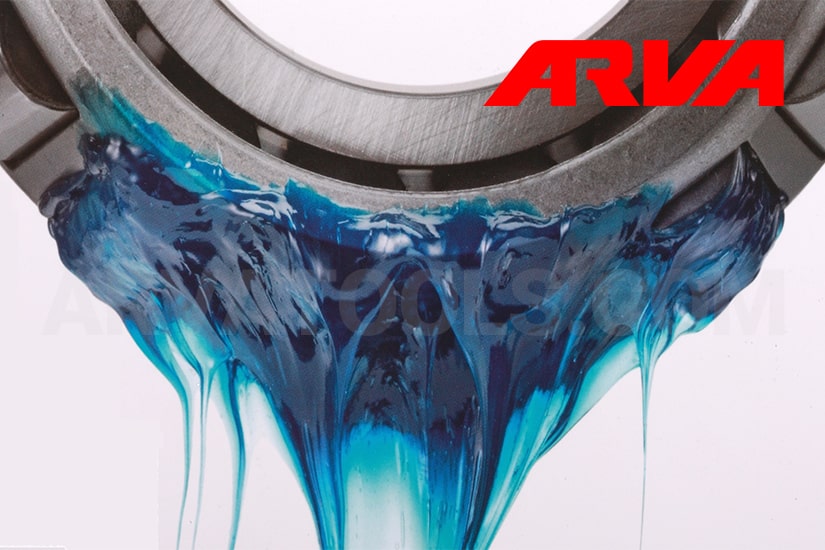

بهترین رنگ گریس برای فرز

رنگ گریس به خودی خود اهمیت خاصی در عملکرد آن برای فرز ندارد، اما میتواند نشاندهنده ترکیبات و مواد افزودنی مختلف در گریس باشد. برای فرزها، آنچه که بیشتر اهمیت دارد، ویژگیهای فنی گریس مانند پایداری در دماهای بالا، مقاومت در برابر فشار، و محافظت در برابر سایش است.

معمولاً گریسهای لیتیوم که برای ابزارهای صنعتی مانند فرز استفاده میشوند، رنگ قرمز یا سبز دارند. این رنگها نشاندهنده وجود افزودنیهایی هستند که به تحمل حرارت و فشار بالا کمک میکنند. بنابراین، اگرچه رنگ بهطور مستقیم بر عملکرد تأثیر نمیگذارد، گریسهای قرمز یا سبز که پایه لیتیوم یا لیتیوم کمپلکس دارند، معمولاً انتخاب مناسبی برای فرزها هستند.

با این حال، همیشه بهتر است به مشخصات فنی گریس و تطابق آن با نیازهای فرز توجه کنید تا بهترین نتیجه را بگیرید.

بیشتر بخوانید: آموزش کار با دریل

بهترین برندهای گریس در بازار ایران

در بازار ایران، برندهای مختلفی از گریس های صنعتی و تخصصی برای ابزارهای مختلف از جمله فرز و دریل موجود هستند. در ادامه، 20 مورد از بهترین برندهای گریس را به همراه نام فارسی، نام انگلیسی و کشور محل تولید فهرست کرده ایم:

- شل (Shell) هلند

- توتال (Total) فرانسه

- کلوبر (Klüber Lubrication) آلمان

- فگ (Fuchs) آلمان

- موبیل (Mobil) آمریکا

- ایراسول (Aeroshell) انگلیس

- کاسترول (Castrol) انگلیس

- اس کا (SK Lubricants) کره جنوبی

- کلتکس (Caltex) آمریکا/استرالیا

- لوک اویل (Lukoil) روسیه

- آمبولاف (Ambolube) ترکیه

- اسرا (Esra Lubricants) ایران

- پترو ایران (Petro Iran Lubricants) ایران

- آترود (Atrod) ایران

- تکساکو (Texaco) آمریکا

- گالف (Gulf Oil) امارات متحده عربی

- نیوچم (Neochem Lubricants) آلمان

- توتال پارافلو (Total Paraflu) ایتالیا

- ایرانول (Iranol) ایران

- ویکتوریا (Victoria) ایران

این برندها از معتبرترین و پرمصرف ترین گریس های موجود در ایران هستند که در صنایع مختلف از جمله ابزارآلات صنعتی مانند فرز و دریل استفاده می شوند. برخی از این برندها به طور خاص در تولید روان کننده های تخصصی فعالیت می کنند و کیفیت بالایی دارند.

انواع گریس

گریس ها بر اساس نوع پایه صابونی و افزودنی های موجود در آنها به انواع مختلفی تقسیم می شوند. هر یک از این گریس ها برای کاربردهای خاصی طراحی شده اند و ویژگی های منحصر به فردی دارند. در زیر به برخی از انواع گریس ها اشاره می شود:

| نوع گریس | ویژگی ها | کاربرد |

| گریس پایه لیتیوم | مقاومت خوب در برابر آب و حرارت | عمومی، بارهای متوسط |

| گریس لیتیوم کمپلکس | مقاومت بیشتر در برابر آب و حرارت | بارهای سنگین، دماهای بالا |

| گریس آلومینیوم | مقاومت بالا در برابر آب و حرارت | شرایط مرطوب، بارهای سنگین |

| گریس آلومینیوم کمپلکس | مقاومت عالی در برابر آب و حرارت | محیط های مرطوب، دماهای بالا |

| گریس کلسیم | مقاومت خوب در برابر آب، عملکرد متوسط در دماهای بالا | کاربردهای عمومی |

| گریس کلسیم سولفونات کمپلکس | مقاومت عالی در برابر آب و حرارت | شرایط سخت، محیط های صنعتی |

| گریس فسفات | مقاومت بسیار بالا در برابر اکسیداسیون و دما | صنایع هوافضا، قطعات با دماهای بالا |

| گریس سیلیکونی | مقاومت بالا در برابر حرارت و آب، عایق الکتریکی | قطعات الکتریکی و عایق های حرارتی |

| گریس خاص | طراحی شده برای کاربردهای خاص | شرایط خاص (ضد زنگ، غذایی) |

| گریس سرامیکی | کاهش اصطکاک و مقاومت به دماهای بالا | سیستم های ترمز و قطعات تحت فشار |

| گریس روغن گیاهی | تجزیه پذیری بالا و کم خطر برای محیط زیست | کاربردهای محیطی |

| گریس ضد زنگ | جلوگیری از زنگ زدگی و سایش | اتصالات فلزی |

| گریس نانو | خاصیت کاهش اصطکاک بسیار بالا | فناوری های پیشرفته و نانو |

| گریس غیر چسبنده | کاهش اصطکاک و سایش | جلوگیری از چسبندگی در مکانیزم ها |

کد خوانی گریس ها طبق استاندارد ISO 6743-9

استانداردISO 6743-9 به تعریف و طبقه بندی گریس های روان کننده پرداخته و سیستم کدگذاری خاصی برای آن ها ارائه می دهد. این استاندارد به تولیدکنندگان و مصرف کنندگان کمک می کند تا گریس ها را بر اساس ترکیبات، ویژگی ها و کاربردهایشان شناسایی کنند. در زیر به توضیح ساختار و کدخوانی گریس ها طبق این استاندارد می پردازم:

ساختار کد

تمام کدهای گریس در استاندارد ISO 6743-9 به شکل زیر تقسیم بندی می شوند:

- حرف اول: نشان دهنده نوع پایه صابونی گریس است.

- حرف دوم: نشان دهنده نوع افزودنی ها و ویژگی های گریس.

- شماره ها: نشان دهنده خصوصیات خاص دیگر گریس، شامل درجه نرمی و ترکیبات شیمیایی.

کدهای پایه صابونی

- L: گریس پایه لیتیوم

- L-X: گریس پایه لیتیوم کمپلکس

- A: گریس پایه آلومینیوم

- A-X: گریس پایه آلومینیوم کمپلکس

- C: گریس پایه کلسیم

- C-X: گریس پایه کلسیم کمپلکس

کدهای افزودنی ها و ویژگی ها

- P: گریس ضد زنگ

- M: گریس مقاوم در برابر آب

- T: گریس با دمای کار بالا

- S: گریس با خاصیت ضد سایش

- F: گریس با خاصیت ضد فرسایش

مثال کدگذاری

به عنوان مثال، اگر کدی به شکل “L-XDB2” وجود داشته باشد:

- L: این نشان دهنده این است که گریس پایه لیتیوم است.

- X: نشان دهنده این است که این گریس از نوع کمپلکس است.

- DB2: نشان دهنده نوع افزودنی ها و ویژگی ها، به عنوان مثال، دمای کار و نرمی گریس.

مزایای کدخوانی گریس ها

- شناسایی آسان: با توجه به کدها، مصرف کنندگان می توانند به راحتی گریس مناسب را با توجه به نیازهای خاص خود انتخاب کنند.

- استانداردسازی: کمک به تولیدکنندگان برای تولید گریس های با کیفیت و استاندارد.

- مقایسه سریع: امکان مقایسه بین گریس های مختلف از تولیدکنندگان متفاوت.

استاندارد ISO 6743-9 به خوبی به شناسایی و طبقه بندی گریس ها کمک می کند و با استفاده از این کدها، می توان انتخاب مناسبی برای کاربردهای خاص داشت. این کدها شامل اطلاعات دقیقی درباره ترکیبات، ویژگی ها و دماهای کارکرد گریس ها هستند و به راحتی قابل شناسایی اند.

بیشتر بخوانید: اجزای تشکیل دهنده دریل

غلظت گریس برای ابزارهای مختلف چقدر باشد؟

غلظت گریس ها (نرمی یا سختی) به ویژگی های خاص ابزار و کاربردهای آن بستگی دارد. معمولاً غلظت گریس ها بر اساس مقیاس NLGI (National Lubricating Grease Institute) تعیین می شود که به شناسایی نرمی یا سختی گریس کمک می کند. این مقیاس از 000 تا 6 متغیر است که هر چه عدد بالاتر باشد، گریس غلیظ تر خواهد بود. در زیر به غلظت مناسب گریس برای ابزارهای مختلف اشاره می شود:

| نوع ابزار | غلظت (NLGI) | توضیحات |

| ابزارهای سبک (مثل دریل های خانگی) | 2 | گریس با غلظت متوسط که به خوبی در قطعات حرکت کرده و محافظت مناسبی ایجاد می کند. |

| ابزارهای سنگین (مثل فرزهای صنعتی) | 1 تا 2 | گریس های با غلظت پایین تر مناسب برای بارهای سنگین و شرایط سخت. |

| موتورهای الکتریکی | 2 | گریس با غلظت متوسط که بتواند در دماهای مختلف به خوبی عمل کند. |

| بلبرینگ ها و یاتاقان ها | 2 تا 3 | گریس با غلظت متوسط تا زیاد که در شرایط بارگذاری سنگین کارایی داشته باشد. |

| ابزارهای باغبانی (مثل چمن زن ها) | 2 | گریس با غلظت مناسب برای جلوگیری از سایش و زنگ زدگی. |

| وسایل نقلیه (مثل خودروها) | 2 تا 3 | گریس های مناسب برای بلبرینگ ها، یاتاقان ها و نقاط حرکتی دیگر. |

| کاربردهای خاص (مثل صنایع غذایی) | 0 تا 2 | بسته به نیاز، ممکن است از گریس های بسیار نرم یا متوسط استفاده شود. |

| ابزارهای خاص (مثل جک ها و میله های هیدرولیک) | 1 | گریس های نرم تر برای کارایی بهتر در حرکت های هیدرولیکی. |

| ابزارهای دندانپزشکی و پزشکی | 2 | گریس با غلظت متوسط که باید دارای استانداردهای خاص بهداشتی باشد. |

| پمپ ها و دستگاه های الکتریکی | 1 تا 2 | گریس های با غلظت مناسب برای جلوگیری از ساییدگی و ایجاد کارایی. |

این جدول به شما کمک می کند تا غلظت مناسب گریس برای انواع مختلف ابزار را به راحتی مقایسه و انتخاب کنید.

قسمت های تشکیل دهنده گریس

در زیر اجزای تشکیل دهنده گریس ها به همراه توضیحات کوتاه آورده شده است:

پایه (Base Oil)

پایه روغن بخش اصلی گریس را تشکیل می دهد و خواص روان کنندگی آن را تعیین می کند. این پایه می تواند از نوع معدنی یا سنتزی باشد و نقش کلیدی در کاهش اصطکاک و دما ایفا می کند.

صابونی (Thickener)

صابونی به گریس غلظت می دهد و ساختار ژل مانند آن را ایجاد می کند. انواع مختلف صابون ها مانند صابون های لیتیوم، کلسیم و آلومینیوم به عنوان صابون های غلیظ کننده استفاده می شوند و از جدا شدن روغن از گریس جلوگیری می کنند.

افزودنی ها (Additives)

افزودنی ها موادی هستند که برای بهبود خواص گریس به آن اضافه می شوند. این افزودنی ها شامل مواد ضد زنگ، ضد سایش، و ضد اکسیداسیون هستند که به افزایش عمر مفید و بهبود عملکرد گریس در شرایط سخت کمک می کنند.

آب (Water)

در برخی گریس ها، به خصوص گریس های پایه کلسیم، مقداری آب به عنوان جزء متعادل کننده و روان کننده وجود دارد. آب می تواند به بهبود خواص روان کنندگی و کاهش دمای کارکرد کمک کند.

مواد دیگر

این مواد می توانند شامل ذرات فلزی، مواد ضد لغزش و مواد پلیمری باشند که به افزایش خواص مکانیکی گریس کمک می کنند. این مواد معمولاً به منظور تحمل بار و مقاومت در برابر دما به کار می روند.

رنگ (Colorants)

برای شناسایی آسان و تشخیص نوع گریس، ممکن است از رنگ های خاصی استفاده شود. این رنگ ها به شناسایی و تشخیص گریس ها در شرایط مختلف کمک می کنند.

این اجزا به همراه هم، گریس ها را به محصولاتی با ویژگی های خاص و عملکرد بالا تبدیل می کنند.

بیشتر بخوانید: دریل چکشی چیست

مزایای روانکاری با گریس

روانکاری با گریس دارای مزایای متعددی است که آن را به گزینه ای محبوب در صنایع مختلف تبدیل می کند. یکی از اصلی ترین مزایا، قابلیت حفظ روانکاری در شرایط سخت و دماهای بالا است. گریس به دلیل غلظت بالای خود می تواند به مدت طولانی در مکان های خاص باقی بماند و از سایش و زنگ زدگی اجزا جلوگیری کند.

همچنین، گریس در مقایسه با روغن های مایع، در برابر نشتی و پخش شدن مقاومت بیشتری دارد، که این امر باعث کاهش آلودگی محیطی و افزایش کارایی می شود. به علاوه، گریس معمولاً دارای خاصیت چسبندگی بالایی است که باعث می شود در محل های حرکتی مانند بلبرینگ ها و یاتاقان ها به خوبی عمل کند و از نیاز به تعمیر و نگهداری مکرر بکاهد.

بیشتر بخوانید: فرق دریل شارژی با پیچ گوشتی شارژی

معایب روانکاری با گریس

با این حال، روانکاری با گریس نیز معایبی دارد که باید مدنظر قرار گیرد. یکی از این معایب، احتمال تجمع گرما در داخل مکانیزم ها است. به دلیل اینکه گریس نسبت به روغن های مایع چرخش کمتری دارد، در برخی شرایط ممکن است حرارت بیشتری تولید شود که می تواند به کاهش عمر مفید اجزا منجر شود.

همچنین، گریس در شرایطی که نیاز به روانکاری مکرر و سریع وجود دارد، ممکن است ناکارآمد باشد، زیرا زمان بیشتری برای پخش شدن و نفوذ به نقاط مورد نظر نیاز دارد. از طرفی، هزینه گریس های با کیفیت بالا ممکن است بیشتر از روغن های مایع باشد، که این امر می تواند برای برخی صنایع به عنوان یک محدودیت مالی در نظر گرفته شود.

بیشتر بخوانید: تاریخچه دریل

کلام آروا

حال که با ویژگی ها و نکات کلیدی گریس کاری آشنا شدید، وقت آن است که به ارزیابی نیازهای تجهیزات خود بپردازید. آیا همچنان به دنبال بهترین گریس برای فرز و دریل خود هستید؟ برای اطلاعات بیشتر و مشاوره تخصصی در این زمینه، با کارشناسان ما تماس بگیرید. با انتخاب صحیح، نه تنها عملکرد تجهیزات خود را بهینه می کنید، بلکه به حفظ سرمایه گذاری های خود نیز کمک خواهید کرد.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه