روشهای زیادی برای جوشکاری وجود دارد. اما پرکاربردترین آنها، جوشکاری به کمک سیم جوش و جوشکاری با الکترود دستی است. اگر برای خرید دستگاه جوش اقدام کرده اید باید بدانید که هر کدام از این روشها مزایا و معایبی دارد که به هنگام کار باید به آنها توجه کرد. در این مقاله قصد داریم تفاوت جوشکاری با سیم جوش و جوشکاری با الکترود دستی را توضیح دهیم.

سیم جوش و الکترود جوشکاری

سیم جوش در واقع یک سیم مفتولی بدون پوشش یا با پوشش نازک است. ولی در الکترود یک پوشش ضخیم به نام فلاکس وجود دارد. سیم جوش قابل خم شدن و انحنا بوده در حالی که الکترود سفت و مستقیم است. هرکدام از این دو، نماینده یک نوع روش جوشکاری از نوع قوس الکتریکی هستند. در جوشکاری سیم مستقیم، سیم جوش وظیفه انتقال جریان قوس الکتریکی به قطعه کاری و پر کردن فضای خالی بین دو قطعه را بر عهده دارد. در حالی که در جوشکاری الکترودی، الکترود این مسئولیت را بر عهده دارد. هردویشان مصرف میشوند و لذا نیاز به تعویض دارند. سرعت اتمام الکترودها به دفعات بیشتر از سیم جوش است و لذا نیاز به دفعات تعویض بیشتری دارند.

جوشکاری با سیم جوش

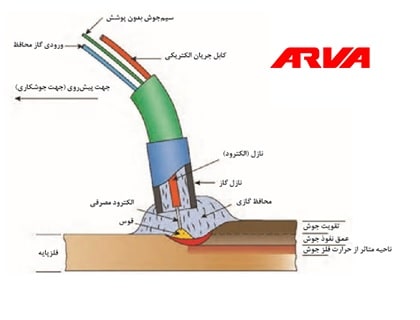

جوشکاری میگ مگ یا جوشکاری سیم مستقیم، فرآیندی است که طی آن جریان پیوستهای از گرما به وسیله یک جریان قوس الکتریکی، بین سیم و قطعه کاری ایجاد میگردد و موجب ذوب شدن و جوش خوردن فلز مورد نظر میشود. برای داشتن جوشکاری همگن و دقیق در این نوع سیستم، لازم است تا از گازهای محافظ استفاده شود تا از تماس اکسیژن و نیتروژن جلوگیری به عمل آید. در نوع میگ، از گاز آرگون در ترکیب با اکسیژن یا از هلیم، و برای نوع مگ، از کربن دی اکسید یا ترکیب آن با آرگون استفاده میشود.

سیم جوش از یک هسته فلزی تشکیل شده که کارکرد آن عبور جریان الکتریسیته به منظور ایجاد قوس الکتریکی و پرکردن فضای بین دو قطعه به طور همزمان است. پوشش سیم جوش که فلاکس نام دارد برای حفاظت از سیم جوش و جلوگیری از زنگزدگی و واکنشهای شیمیایی دیگر به کار گرفته میشود.

سیم جوش از یک طرف به اسپول (قرقره) متصل بوده و طول بسیار زیادی دارد. به همین جهت نیازی به صرف زمان جهت وارد کردن سیم جوش جدید در حین کار نیست. به منظور افزایش دقت کار، سیم از طرف دیگر از درون یک نازل برنزی عبور میکند تا به قطعه برسد. در مورد سیم جوشهای معمولی فقط در فضای بسته میتوان کار کرد چرا که در صورت وزش باد برای گازهای حفاظتی مشکل ایجاد میشود.

بیشتر بخوانید: گاز محافظ در جوشکاری (قوس دار) چه تأثیری دارد

برای جوشکاری در فضای باز از نوعی سیم جوش به نام فلاکس کورد استفاده میشود که برای آنها نیازی به استفاده از گاز محافظ نیست. در این سیمها که البته گران هستند یک لایه محافظی وجود دارد. این لایه محافظتی، حاوی ترکیباتی است که کار حفاظت از حوضچه جوش را انجام میدهند. در این حالت دیگر نیازی به حمل مخزن گاز به مکان مورد نظر نیست. به کمک سیم جوش فلاکس کورد، میتوان از شدت جریان (آمپراژ) بالاتر و همچنین سیمها با قطر بیشتر(به منظور ایجاد اتصال ضخیمتر) استفاده کرد. البته گاهی کیفیت جوشکاری با فلاکس کورد پایینتر بوده و ممکن است خطاهای جوشکاری مانند تخلخل ایجاد شود.

مزایای استفاده از سیم جوش

- در این نوع جوشکاری از جریان برق مستقیم DC استفاده میگردد که موجب پایدار شدن جریان قوس الکتریکی میشود.

- بسته به نوع گازهایی که در طول فرآیند جوشکاری استفاده میشوند میتوان پارامترهایی همچون انرژی ورودی، سرعت جوشکاری، نحوه اتصال دو فلز، شکل نقش ایجاد شده و میزان پاشش مواد به اطراف را کنترل کرد.

- با این روش هر قطعهای را در هر مکانی میتوان جوشکاری کرد.

- جوشکاری به شکل بسیار زیبایی انجام شده و ترشحات اضافی بسیار کمی به جا میماند.

- میزان گازهای آلوده و سمی در طول فرآیند بسیار کم است.

- در صورت مجرب بودن جوشکار، فرآیند میتواند به شکل اتوماتیک یا نیمه اتوماتیک انجام شود.

- این روش، دارای نرخ تولید بالا میباشد، چرا که در مقایسه با روش الکترودی، زمان صرف شده برای تعویض الکترود حذف میشود.

معایب استفاده از سیم جوش

- هزینه آن با توجه به قیمت بالای تجهیزات مورد استفاده، گران است.

- سیستم خنک کننده سریعتری نسبت به سایر روشها نیاز دارد که متعاقبا هزینه بیشتری میطلبد.

- برای مواردی که به ظرافت بالا نیاز است، یا جاهایی که به لحاظ مکانی دسترسی دشوار است، استفاده از این روش آسان نبوده و دارای پیچیدگی است.

کاربرد جوشکاری با سیم

کاربرد این نوع جوشکاری محدود به تعمیرگاهها نیست و در بسیاری صنایع همچون لولهکشی صنعتی، ساخت تانک هیدرولیک، ساخت کشتی و در ساخت سازههای صنایع فلزی و صنایع فولادی کاربردهای فراوان دارد.

جوشکاری با الکترود

جوشکاری با الکترود یا جوشکاری الکترود دستی، به عنوان معروفترین و ابتداییترین نوع جوشکاری است که به کارآموزان آموزش داده میشود. در این نوع جوشکاری، جریان قوس الکتریکی به واسطه تماس بین الکترود و قطعه کاری ایجاد میگردد. اتصال کوتاه ایجاد شده بین دو قطب موجب تداوم جریان شده و حرارت مورد نیاز برای ذوب مواد را فراهم میآورد.

این روش به ولتاژ پایین و شدت جریان بالایی نیاز دارد. برای استفاده از این روش باید از شدت جریان آگاهی داشته باشیم، چرا که موثرترین فاکتور برای کیفیت اتصالات شدت جریان بوده و بنابراین باید تا حد ممکن مقدار آن زیاد باشد و این مقدار بالا ثابت نگه داشته شود تا حجم ماده ذوب شده در واحد زمان افزایش یافته و ضخامت و کیفیت جوشکاری ارتقا یابد.

بیشتر بخوانید: شدت جریان و قطر الکترود در جوشکاری چه تأثیری دارد؟

الکترود جوشکاری چیست؟

الکترود جوشکاری دارای یک هسته و پوشش است. هسته آن یک میله فلزی است که به عنوان یک الکترود عمل کرده و جریان برق را از خود عبور میدهد و موجب ایجاد قوس الکتریکی بین نوک الکترود و قطعه کاری میگردد. جنس هسته الکترود ترجیحا باید از جنس همان مادهای باشد که قرار است فرآیند جوش بر روی آن انجام شود. الکترود در طول فرآیند ذوب شده و به عنوان ماده پر کننده بین دو قطعه کاری عمل میکند. پوشش آن به منظور بهبود کارایی جوشکاری استفاده میشود. پوشش علاوه بر حفاظت از هسته در مقابل آسیبهای خارجی همچون زنگ زدگی، با پایدارسازی جریان قوس الکتریکی از طریق ورود موادی که به آسانی یونیزه (تقسیم شدن به ذرات کوچکتر تحت اثر بار الکتریکی) میشوند، موجب بهبود عملکرد جوشکاری میگردد.

از فواید دیگر آن میتوان به صاف شدن سطح جوش خورده، پاشیدگی کمتر مواد به محیط پیرامون و آسانتر کردن تعویض الکترود نسبت به سیم جوش اشاره کرد. همچنین به دلیل ترکیبات خاصی که دارد، موجب میشود تا ذرات ذوب شده که انتهای الکترود را ترک میکنند، ریزتر شده و به یکنواختتر شدن جریان کمک کند. الکترودها با پوشش سخت، به نوع خاصی از الکترودها گفته میشود که دارای پوششهای سنگینی هستند. این الکترودها از ترکیبات سلولزی و مواد معدنی ساخته شده و برای سطوح سخت فولادی و آهن ریخته گری به کار میروند.

بیشتر بخوانید: جوشکاری مس

مزایای جوشکاری با الکترود

- این نوع جوشکاری تقریبا برای هر مادهای قابل استفاده است.

- نیاز به گاز محافظ ندارد.

- در فضای بیرون و تحت شرایط متفاوت آب و هوایی همچون باد و باران قابل اجرا است.

- برای هر نوع حالت مکانی و برای هر نوع ماده پرکنندهای قابل استفاده است.

- هزینه نسبتا پایینی دارد.

- صدایی که تولید میکند زیاد نبوده و در نتیجه آلودگی صوتی کمتری نسبت به روشهای دیگر دارد.

- کار کردن با این روش آسان و ساده است.

- روشی امن و سالم برای کاربر است.

- اتصال با کیفیت بالایی انجام میشود. این اتصالات دارای خواص مکانیکی بسیار خوبی بوده و مقاومت بالایی در برابر خوردگی دارند. به علاوه از انواع روغن و گریس برای آنها در مقابل خوردگی میتوان استفاده کرد.

معایب جوشکاری با الکترود

- سرعت این روش پایین بوده و بنابراین نمیتواند نرخ تولید بالایی را ارائه دهد.

- مقدار دودی که تولید میکند، بسیار زیاد است.

- زمان راه اندازی بالایی دارد و وقفه زمانی ناشی از تعویض الکترود زیاد است.

- قابل انجام به شکل اتوماتیک نیست.

- پرداخت سطح به شکل خوبی انجام نمیگیرد و دارای ناهمواری است.

- احتمال وقوع خطا در نقطه شروع و پایانی جوشکاری بسیار زیاد است.

کاربرد استفاده از الکترود در جوشکاری

این روش عمدتا در ساخت خط لوله صنعتی، صنایع فلزی به ویژه صنعت فولاد، کاربردهای گستردهای دارد.

بیشتر بخوانید: معرفی الکترود ۷۰۱۸

کلام آروا:

برای جوشکاری میتوان از هر دو روش جوشکاری با الکترود و جوشکاری با سیم جوش استفاده کرد. به لحاظ سادگی کار، جوشکاری با سیم مقداری پیچیده بوده و دسترسی به برخی نواحی خاص دشوار است. اما جوشکاری الکترودی این ایرادات را نداشته و کار با آن بسیار ساده و آسان است. به لحاظ قیمت، تجهیزات جوشکاری الکترودی بسیار ارزانتر و اقتصادیتر هستند و به سرمایهگذاری اولیه بسیار کمتری نیاز دارد. از طرف دیگر، جوشکاری سیم مستقیم با وجود گرانتر بودن، نرخ تولید بسیار بالاتری دارد. به علاوه، نتیجه کار بسیار حرفهایتر و پرداخت سطح جوش خورده، بهتر خواهد بود. میتوان گفت برای کاربردهایی که مقیاس تولید پایین است، جوشکاری الکترودی و برای تولیدهایی با مقیاس بالاتر، جوشکاری سیم مستقیم مناسبتر است.

در هر صورت، اگر کیفیت کار بالا مد نظر باشد، چارهای جز استفاده از روش سیم مستقیم و پرداخت هزینه گزاف آن نیست. جوشکاری الکترودی نیاز به هیچ گاز حافظتی نداشته در حالی که برای جوشکاری سیم مستقیم استفاده از گاز حفاظتی الزامیست (مگر اینکه از سیم جوش فلاکس کورد استفاده شود). از لحاظ آلودگی محیطی، جوشکاری الکترودی حجم زیادی دود تولید میکند که این آلودگی در مورد روش سیم مستقیم بسیار کمتر است. از آنجا که جوشکاری حوزه بسیار گستردهای است و کاربردهای گوناگونی در بخش های مختلف دارد، به کمک توضیحات بالا و بسته به شرایط کاری و کاربرد مورد نظر میتوان تشخیص داد چه روشی مناسبتر و کارآمدتر است.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه