جوشکاری یکی از عناصر حیاتی در تولید و ساخت مواد فلزی است که در انواع مختلف صنایع کاربرد گسترده ای دارد. از کاربرد های اصلی جوشکاری می توان به ساخت سازه های فلزی بزرگ مانند پل ها، ساختمان ها، و وسایل حمل و نقل، آهنگری و … اشاره کرد. در این رابطه کیفیت جوش دارای اهمیت بالایی است و باید در مواقع جوشکاری دقت و استاندارد های لازم را رعایت کنیم تا جوشکاری بدون عیوب انجام شود. عیوب جوش موضوعی است که با دانستن ایرادات حین جوش و بر طرف کردن آنها می توان یک جوشکاری با کیفیت و استاندارد را طبق الزامات جوش انجام داد. در صنایع خودرو سازی، در تولید و تعمیر قطعات خودرو، کیفیت جوشکاری بسیار مهم است. علاوه بر این، در صنایع دریایی، هواپیما سازی، و تولید وسایل برقی و الکترونیکی نیز جوشکاری جزء اصلی فرآیند تولید است و باید با بهترین کیفیت انجام شود. در ادامه عیوب جوش و علت هایی که موجب خرابی در جوش می شود را معرفی و توضیح می دهیم.

به عنوان مثال در صنعت ساختمان و ساختمان سازی اگر با عیوب جوش روبرو شویم این عیوب می تواند به تخریب سازه ها و حتی حوادث ناگوار منجر شوند. بنابراین، آشنایی با عیوب جوشکاری یکی از موضوعات مهم برای جوشکار ها است در صورتی که جوش با کیفیت نباشد ممکن است مشکلات مختلفی از قبیل:

- کاهش استحکام مواد

- کاهش چسبندگی جوش

- جدا شدن اجسام جوشداده شده از هم

- خوردگی مواد

یک جوشکار ماهر باید با عیوب جوش و جوشکاری به خوبی آشنا باشد تا از گسیختگی و خراب شدن اتصالاتی که به هم جوش داده شده اند، جلوگیری کند. در واقع آشنایی با معایب جوش و جوشکاری باعث می شود که جوشکار بتواند یک جوش با کیفیت و قابل قبول را ارائه دهد.

در این مقاله به صورت مفصل به موضوع عیوب جوشکاری پرداخته ایم و به صورت کامل هر کدام از آنها را مورد بررسی قرار داده ایم. در ادامه با ما همراه باشید.

تعریف جوشکاری

جوشکاری به معنای اتصال و یکپارچه سازی قطعات فلزی مختلف می باشد. برای انجام این کار معمولا از حرارت، فشار و یا ترکیبی از هر دو استفاده می شود. قدمت جوشکاری به عصر آهن (یعنی قرن 9 پیش از میلاد) بر می گردد. در ابتدا اتصال فلزات به هم با ضربات چکش انجام می گرفت، اما با پیشرفت علم و تکنولوژی، تجهیزات جدیدی به وجود آمد تا در نهایت فرایند جوشکاری به روشی که در حال حاضر می بینید انجام می شود.

وسایل مورد نیاز جوشکاری

- فلز اصلی که قرار است فرایند جوشکاری روی آن انجام شود.

- منبع تولید کننده گرما و یا فشار که می تواند شعله و یا یک منبع الکتریکی باشد.

- فلز جوش یا همان سیم جوش که در طی فرایند جوشکاری ذوب می شود و شکاف میان دو قطعه فلزی را پر می کند.

بیشتر بخوانید: ابزارهای مورد نیاز جوشکاری

شناخت عوامل مهم در جوشکاری

در فرایند جوشکاری چند عامل مهم وجود دارد که هر کدام در جایگاه خود می توانند تا حد زیادی روی کیفیت جوش تاثیر داشته باشند. در واقع برای اینکه یک جوش خوب و استاندارد داشته باشیم، باید تمام این عوامل با وسایل مورد استفاده هماهنگ باشند.

این عوامل عبارتند از:

- شدت جریان مصرفی: معمولا شدت جریان با قطر الکترودهایی که برای جوشکاری مورد استفاده قرار می گیرد متناسب است؛ یعنی هر چقدر که الکترود ضخیم تر باشد ، شدت جریان بیشتری برای ذوب شدن نیاز دارد.

- ولتاژ: این عامل قوس الکتریکی را ایجاد می کند و در تداوم و پایداری قوس تاثیرمی گذارد. به طوری که هر چقدر ولتاژ بیشتر شود، طول قوس هم بیشتر خواهد شد و برعکس.

البته به غیر از این موارد، عوامل دیگری هم در کیفیت جوش تاثیر گذارند که از آن جمله می توان به زاویه الکترود و یا سرعت پیشروی اشاره کرد.

بیشتر بخوانید: آشنایی با پارامترهای جوشکاری

عیوب جوش و جوشکاری چیست؟

هر زمان که شما دو قطعه را به هم جوش می دهید ، باید سطح آن ها را به خوبی بررسی کنید که هیچ گونه عیبی در جوش وجود نداشته باشد . همانطور که در ابتدای مقاله هم اشاره کردیم، اگر به اصول جوشکاری توجه نشود و این کار با بی دقتی انجام شود، ممکن است در سطح جوش خورده ، عیوب جوش ایجاد شود. متاسفانه عیوب جوش و جوشکاری بسیار رایج است و خیلی از افراد به دلیل کمک نگرفتن از یک فرد ماهر، باعث به وجود امدن این معایب می شوند.

برخی از رایج ترین انواع عیوب جوش عبارتند از:

- عدم ذوب شدن

- عدم نفوذ کامل سیم جوش

- تخلخل

- به وجود امدن بریدگی

- وجود ناخالصی های حبس شده

- سر رفتن جوش روی فلز اصلی

- گرده جوش اضافی

- گل جوش

- لکه قوس

- وجود ترک

- پر نشدن شیارها

- جرقه و پاشش

در ادامه هر کدام از این عیوب اصلی جوش را به طور دقیق و مفصل بررسی می کنیم.

پروسیتی جوش: عدم ذوب شدن

یکی از رایج ترین معایب جوشکاری ، ذوب شدن ناقص سیم جوش و عدم اتصال صحیح آن به فلز اصلی می باشد . این مشکل معمولا زمانی به وجود می آید که روی سطح قطعات فلزی آلودگی هایی مثل گرد و خاک، روغن، زنگ زدگی، گل جوش و… وجود داشته باشد. البته کم بودن حرارت هم می تواند باعث شود که سیم جوش به خوبی ذوب نشده و چنین مشکلاتی به وجود بیاید.

از جمله موارد دیگری که می توانند ذوب شدن ناقص را به بار بیاورند، می توان به استفاده از الکترود نامناسب، استفاده از قطبیت جریان اشتباه، استفاده نادرست از جریان گاز، اتصال غلط، سرعت دست نامناسب و… اشاره کرد.

معایب جوش: عدم نفوذ کامل سیم جوش

یکی دیگر از انواع عیوب جوش ، عدم نفوذ کامل سیم جوش می باشد که این عیب در جوش زمانی به وجود می آید که سیم جوش بعد از ذوب شدن، به خوبی در شیار های مورد نظر نفوذ نمی کند. در این صورت اتصال دو قطعه به خوبی انجام نخواهد شد و کل فرایند جوشکاری کیفیت خود را از دست می دهد.

علت بروز این مشکل معمولا یکی از موارد زیر است:

- پایین بودن بیش از حد شدت جریان

- بالا بودن سرعت حرکت الکترود ها

- بزرگ بودن و ضخامت بالای الکترود ها

- کوچک بودن زاویه اتصال دو قطعه به یکدیگر

عیوب جوش: وجود تخلخل

تخلخل یکی دیگر از پروسیتی جوش و جوشکاری به شمار می رود. این عیب زمانی به وجود می آید که حباب یا گازهایی که زیر سطح جوش ذوب شده اند ، حبس می شوند و تا زمان سرد شدن فلز هم از آن خارج نمی شوند. معمولا علت بروز این مشکل، وجود شدت جریان بالا و یا طول قوس خیلی بلند، وزش باد در حین جوشکاری ، رطوبت، استفاده از الکترودهای بی کیفیت و… بر می گردد.

این عیب می تواند به صورت پراکنده در سطح جوش وجود داشته باشد، و یا اینکه به صورت یک حفره بسیار بزرگ در قسمت اصلی جوش خود را نشان دهد. جالب است بدانید وجود حفره های سطحی تا حد بسیار زیادی از وجود حفره های عمقی خطرناک تر است. چرا که تخلخل سطحی می تواند به صورت مستقیم روی مقاومت جوش تاثیرگذار باشد.

اگر می خواهید در طی فرایند جوشکاری با چنین مشکلی در جوش روبرو نشوید، باید حتما به نکات زیر توجه داشته باشید:

- اطمینان از خشک بودن الکترود قبل از استفاده (برای اطمینان بیشتر می توان الکترود ها را در خشک کن قرار داد)

- توجه به میزان شدت جریان و تنظیم صحیح آن

- توجه به میزان طول قوس و تنظیم آن

- متوقف کردن فرایند جوشکاری در صورت وجود شرایط آب و هوایی نامساعد

بیشتر بخوانید: عیب یابی اینورتر جوشکاری

معایب جوش: به وجود امدن بریدگی

منظور از بریدگی، وجود شیار ذوب شده روی فلز است که در انتهای ساق جوش قرار دارد و فلز جوش آن را پر نکرده است. این مشکل معمولا در شرایطی پیش می آید که شدت جریان و یا طول قوس بسیار بالا باشد، و این موضوع باعث شود که قسمت هایی از فلز اصلی جدا شده و یا بسوزد. به این ترتیب، در قسمت های آسیب دیده شیارهایی به وجود خواهد آمد که یک نقطه ضعف بزرگ در فرایند جوشکاری به شمار می روند. البته رفع این مشکل به راحتی با جوش کاری مجدد قسمت های آسیب دیده و الکترود های کوچک تر قابل حل می باشد.

مشکل بریدگی هم می تواند روی سطح کار و هم روی ریشه جوش به وجود بیاید. در واقع محل به وجود آمدن این عیب و شدت آن به عواملی مثل روش های جوشکاری اشتباه، سرعت بالای عملیات، استفاده از شدت جریان و طول قوس بیش از حد و… بستگی دارد.

توجه داشته باشید که در صورت زیاد بودن بریدگی، تعمیر آن به کمک جوش مجدد اصلا کار عاقلانه ای نیست و بهتر است قطعات را عوض کنید.

وجود ناخالصی های حبس شده

هر ماده جامد غیر فلزی که در حین جوشکاری در میان فلز جوش و فلز اصلی حبس شود، ناخالصی تلقی شده و اصطلاحا به آن حبس سرباره می گویند. این مشکل معمولا در انواع جوشکاری های زیر پودری رخ می دهد.

بیشتر بخوانید: جوشکاری زیر پودری چیست؟

در حین فرایند جوشکاری، زمانی که الکترود ها در حال ذوب شدن هستند، گل جوش هایی به وجود می آید که در واقع یک مخلوط از اکسید فلزات و ترکیبات دیگر هستند. این گل جوش ها وزن کمتری نسبت به سیم فلز ذوب شده دارند و به همین دلیل روی سطح مذاب، به راحتی با ضربات چکش از روی قطعه جوش جدا می شوند.

اما در شرایط خاصی ممکن است مواد مذاب به سرعت سرد شوند و گل جوش فرصت کافی برای رسیدن به سطح کار را نداشته باشد؛ از طرفی دیگر، گاهی ممکن است چند پاس جوش روی هم انجام شود و اگر قبل از سرد شدن پاس قبلی الکترود های جدیدی به آن اضافه شود، گل جوش مرحله قبل حبس شده و مشکلاتی به وجود می آورد. بنابراین لازم است که برای هر پاس ابتدا گل جوش آن را جدا کرده، و بعد به سراغ اجرای پاس جدید باشیم.

سر رفتن جوش روی فلز اصلی

این عیب در جوش مربوط به زمانی است که فلز جوش قبل از ذوب شدن کامل فلز اصلی روی آن جاری شود. در صورت بروز این عیب، یک شیار تیز روی سطح فلزی که قرار بوده جوش بخورد به وجود می آید و به همین دلیل می توان آن را یک مشکل بزرگ و خطرناک دانست.

علت اصلی به وجود آمدن این نوع از عیوب جوش ، انجام فرایند جوشکاری با سرعت پایین است. زیرا در صورت کند بودن سرعت انجام عملیات، مقدار فلز پر کننده بیشتر از حد انتظار تولید می شود و در نتیجه روی فلز اصلی جاری خواهد شد.

گرده جوش اضافی

گرده اضافی یکی دیگر از معایب جوش و جوشکاری است و زمانی به وجود می آید که مقدار فلز جوش تولید شده برای پر کردن اتصالات ، از مقدار مورد نیاز ما بیشتر شود. در طی بروز این عیب معمولا گوشه های تیزی در پنجه جوش به وجود می آید که بسیار خطرناک بوده و کیفیت جوش را پایین می آورد. لازم به ذکر است که این عیب اکثرا در پاس نهایی و یا پاس ریشه دیده می شود.

گل جوش چیست؟

حین جوشکاری، وقتی الکترودها ذوب می شوند، گل جوش هایی به وجود می آید که مخلوطی از اکسید های فلزی و مواد دیگر هستند. این گل جوش ها وزن کمتری نسبت به سیم فلزی که ذوب شده اند دارند و بنابراین به راحتی با ضربات چکش از سطح کار جدا می شوند.

اما در شرایط خاصی ممکن است مواد ذوب شده به سرعت سرد شوند و گل جوش فرصت کافی برای رسیدن به سطح کار را نداشته باشند. به عبارت دیگر، ممکن است چند پاس جوش به ترتیب انجام شود، و اگر الکترود های جدید به پاس قبلی اضافه شوند، گل جوش مرحله قبل حبس شده و مشکلاتی ایجاد کند. بنابراین، برای هر پاس جوش، لازم است که ابتدا گل جوش آن را جدا کنیم و سپس به اجرای پاس جدید بپردازیم.

عیوب جوش: لکه قوس

لکه قوس یکی از مهم ترین پروسیتی جوشکاری می باشد و در صورت بروز آن، جوش به دست آمده به هیچ عنوان استاندارد و قابل پذیرش نخواهد بود. این عیب در صورتی به وجود می آید که قوس روی سطح فلز اصلی در خارج از شکاف اتصال، شکل گرفته باشد. زمانی که این عیب به وجود بیاید ، نقاط کوچک و بزرگی روی سطح فلز اصلی به چشم می خورند که در محل آن ها فلز اصلی به سرعت ذوب و سرد می شود. این نقاط به تدریج باعث به وجود آمدن ترک های خطرناکی در محل جوش خواهند شد و علت غیر قابل پذیرش بودن این عیب هم همین موضوع است.

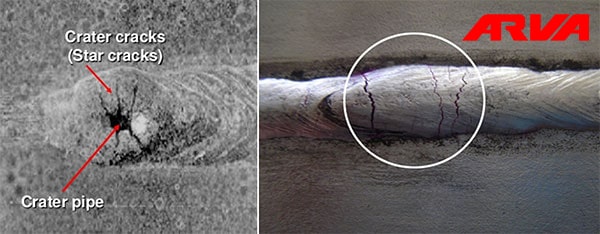

وجود ترک

ترک خطرناک ترین عیب در جوشکاری به شمار می رود و می تواند در فلز اصلی و یا فلز جوش مشاهده شود . ترک ها انواع مختلفی دارند و نام آن ها با توجه به محلی که به وجود آمده اند متفاوت است. برای مثال می توان به ترک فلز جوش، ترک پنجه، ترک سطح جوش و… اشاره کرد.

پر نشدن شیارها

این نوع از عیوب جوش زمانی به وجود می آید که فلز پر کننده ، کمتر از میزان مورد نیاز ما باشد. در واقع می توان گفت این عیب در جوش دقیقا برعکس عیب سر رفتن جوش می باشد.

جرقه و پاشش

در هنگام انجام عملیات جوشکاری ممکن است ذرات کوچکی از سیم جوش به اطراف پراکنده شود . بدون شک همه شما گاهی که از کنار یک خیابان در حال ساخت عبور کرده اید ، با همچین صحنه ای مواجه شده اید. به این ذره ها اصطلاحا جرقه و یا پاشش گفته می شود و یکی از معایب جوش به شمار می رود. البته این عیب یک مشکل بزرگ به شمار نمی رود و حساسیت زیادی ندارد، اما با این حال بهتر است برای جلوگیری از ورود این ذرات به داخل چشم از عینک جوشکاری استفاده شود.

باید توجه داشته باشید که این جرقه ها اگر به صورت ذرات دانه درشت باشند، می توانند آسیب هایی به کیفیت جوش وارد کنند پس لازم است که در حین کار نسبت به این مسئله توجه و دقت کافی داشته باشید.

علت نگرفتن جوش

دلایل زیادی وجود دارد برای اینکه جوش نگیرد. یکی از این دلایل به خاطر کثیف بودن سطح است. سطح فلزی که برای جوشکاری انتخاب می کنیم باتد از تمام مواد مانند: روغن، چربی، زنگ زدگی و دیگر مواد آلوده و کثیف پاک شود. کثیف بودن می توانند مشکلاتی مانند ترک خوردگی را نیز به وجود آرود.

زمانی که الکترود نامناسب انتخاب می کنیم باعث نگرفتن جوش می شود. انتخاب الکترود درست با آمپر بسیار مناسب است. برای مثال ممکن است با اینوتر 180 و یا 200 آمپر الکترود 5 را بخواهیم ذوب کنیم که این کار کاملا اشتباه است و باعث نگرفتن جوش و بی کیفیت بودن کار نیز می شود.

همچنین، استفاده از آمپر نامناسب نیز میتواند به عدم نگرفتن جوش منجر شود. استفاده از آمپر بیش از حد یا کمتر از حد مورد نیاز، میتواند به نتایج نامطلوبی در جوش کاری منجر شود و باعث عدم ترکیب صحیح فلزها شود.

در کل اگر می خواهیم که یک جوش با کیفیت با استحکام را تجربه کنیم باید به موارد و پارامتر های مهمی که گفته شد دقت کنیم. برای یک جوشکاری با کیفیت انتخاب یک اینورتر جوشکاری استاندارد نیز بسیار مهم و ضروری است.

علت شکستن جوش در جوشکاری

علت شکستن جوش در جوشکاری به عوامل متعدی بستگی دارد که اگر آنها را عایت کنید می توانید از شکستگی در جوش جلوگیری کنید. با هم این عوامل را بررسی می کنیم.

- اولین علت شکستن جوش در جوشکاری، آماده نبوده سطح کار است. برای داشتن یک جوش موفق و پایدار، لازم است قطعه کار قبل از جوشکاری به دقت تمیز شود تا هرگونه ذرات یا خرده های موادی که به سطح قطعه چسبیده اند، حذف شوند. سپس باید اطمینان حاصل شود که قطعاتی که قرار است جوش داده شوند، به درستی هم است و شکاف های بین آنها کاملاً پر شده باشد تا جوش با کیفیتی ایجاد شود.

- دومین علت عدم تنظیم درست دستگاه جوش است. در نظر داشته باشید که تنظیمات دستگاه جوشکاری باید به دقت بررسی شوند و اطمینان حاصل شود که آمپر، جریان، و سایر تنظیمات مناسب برای نوع جوشکاری و مواد استفاده شده انجام شده باشد. این اقدامات کمک می کند تا ترک خوردگی در جوش کاهش یابد.

- علت رایج دیگر عدم شناخت جوشکار از فلزاتی که قصد اتصال آنها را دارد. شناخت صحیح از فلزاتی که در حال جوشکاری هستید، بسیار مهم است. باید دانش اولیه ای درباره خواص فلزات و نحوه جوش آنها داشته باشید تا بتوانید نوع مناسب جوشکاری را انتخاب کنید و به تنظیمات صحیح دستگاه جوشکاری دست یابید.

در نهایت، استفاده از مواد با کیفیت و استفاده از متعلقات مناسب نیز از اهمیت بالایی برخوردار است. همچنین، داشتن ابزارهای لازم و آماده برای جوشکاری از مراحل اولیه تا پایان کار، کمک می کند تا به یک جوش موفق و با کیفیت دست یابید و از ترک خوردگی در جوش جلوگیری کنید.

اصطلاحات عیوب جوشکاری

انحراف قوس (Arc Blow)

انحراف قوس که به وزش قوس یا دمیدن قوس نیز معروف است، پدیدهای در جوشکاری است که در آن، قوس الکتریکی به جای حرکت مستقیم در کوتاهترین مسیر بین الکترود و قطعه کار، به سمت جلو، عقب یا چپ و راست منحرف میشود. این انحراف میتواند باعث بروز مشکلاتی در جوشکاری مانند عدم نفوذ کافی، ایجاد حفره و ناصافی در جوش، و افزایش پاشش فلز مذاب شود.

علل ایجاد انحراف قوس:

عوامل متعددی میتوانند منجر به انحراف قوس در جوشکاری شوند، از جمله:

- میدانهای مغناطیسی

- جریان هوا

- طول قوس نامناسب

- زاویه نامناسب الکترود

- نوع و جنس الکترود

- ناخالصیها در فلز پایه

- عیوب در تجهیزات جوشکاری

برآمدگی (Weld bead reinforcement):

برآمدگی به ارتفاع اضافی فلز جوش در محل اتصال دو قطعه گفته میشود. این ارتفاع اضافی میتواند به صورت عمدی برای افزایش استحکام و مقاومت جوش ایجاد شود، یا میتواند به عنوان یک عیب جوشکاری در نظر گرفته شود.

دلایل ایجاد برآمدگی جوش

عوامل متعددی میتوانند منجر به ایجاد برآمدگی جوش در هنگام جوشکاری شوند، از جمله:

- جریان جوشکاری بالا

- سرعت جوشکاری کم

- زاویه نامناسب الکترود

- نوع و جنس الکترود

- ناخالصیها در فلز پایه

تاب برداشتن (Distortion)

در جوشکاری به خم شدن یا تغییر شکل قطعه کار در اثر گرمای ناشی از فرآیند جوشکاری گفته میشود. این پدیده میتواند به دلیل عدم مهار مناسب قطعه کار یا گرمایش نامتوازن ایجاد شود و میتواند عواقب منفی متعددی برای کیفیت و عملکرد نهایی قطعه به دنبال داشته باشد.

تاب برداشتن (Distortion) و اعوجاج (Warping) در جوشکاری معمولاً به یک معنی به کار میروند و هر دو به خم شدن یا تغییر شکل دائمی قطعه کار در اثر گرمای ناشی از فرآیند جوشکاری اشاره دارند.

در واقع، تاب برداشتن نوعی اعوجاج است که به طور خاص به خم شدن قطعه کار اشاره دارد. اما در برخی موارد، ممکن است تمایز ظریفی بین این دو اصطلاح وجود داشته باشد.

تاب برداشتن: معمولاً برای خم شدن محلی قطعه کار در ناحیه جوش به کار میرود.

اعوجاج: میتواند به خم شدن یا تغییر شکل کلی قطعه کار در اثر تنشهای حرارتی ناشی از جوشکاری اشاره داشته باشد.

بنابراین، میتوان گفت که تاب برداشتن نوعی اعوجاج است، اما همه اعوجاجها تاب برداشتن نیستند.

علل ایجاد تاب برداشتن

عوامل متعددی میتوانند منجر به تاب برداشتن قطعه کار در هنگام جوشکاری شوند، از جمله:

- گرمایش نامتوازن

- عدم مهار مناسب قطعه کار

- نوع و جنس فلز پایه

- ضخامت و ابعاد قطعه کار

- نوع و روش جوشکاری

تحدب (Convexity)

تحدب (Convexity) در جوشکاری به حالت برجسته و خمیده سطح جوش اشاره دارد. به عبارت دیگر، سطح جوش به جای صاف بودن، کمی به سمت بالا خمیده است. این پدیده میتواند به دلایل مختلفی ایجاد شود و میتواند عواقب منفی متعددی برای کیفیت و عملکرد نهایی جوش به دنبال داشته باشد.

برخی از عواملی که موجب پیدا شدن این عیب در جوشکاری می شوند عبارتند از:

- جریان جوشکاری بالا

- سرعت جوشکاری کم

- زاویه نامناسب الکترود

- نوع و جنس الکترود

- ناخالصیها در فلز پایه

آندرکات چیست؟

اصطلاح آندرکات در جوشکاری به معنای شکاف در سطح جوش است که بر اثر وجود برخی عوامل مانند سرعت زیاد و یا تنظیم نادرست الکترود رخ می دهد. این عیب جوشکاری زمانی رخ می دهد که فلز مذاب به درستی به سطح زیرین جوش نفوذ نمی کند یا جوش در محل اتصال به درستی شکل نمی گیرد. آندرکات معمولاً به دلیل عوامل مختلفی مانند موارد زیر به وجود می آید:

- سرعت جوشکاری زیاد یا کم

- تنظیم نادرست جریان الکترود

- وضعیت نادرست الکترود یا فیلر

- پوشش ناکافی گاز محافظ

آندرکات در جوشکاری انواع فلزات و در تمام فرایند های جوشکاری از قبیل: جوشکاری قوس الکتریکی، جوشکاری MIG و TIG رخ دهد. برای جلوگیری از عیبوب جوش آندرکات در جوشکاری، باید در زمان جوشکاری حتما به مواردی مانند، شرایط جوشکاری، تنظیمات دستگاه و نحوه حرکت الکترود یا مشعل توجه کنیم

کلام آروا:

جوشکاری یکی از روش های اتصال و یکپارچه سازی فلزات است که امروزه در تمام سازه ها و صنایع مختلف از آن استفاده می شود. یک جوشکار ماهر باید به خوبی با عیوب جوش و جوشکاری آشنا باشد تا بتواند فرایند جوشکاری را بدون هیچگونه مشکل و با کیفیت بسیار بالا انجام دهد.

در این مقاله تلاش کردیم شما را با انواع معایب جوش بصورت تخصصی و صفر تا صد آشنا کنیم اما شما کاربران عزیز میتوانید جهت دریافت مشاوره بیشتر در این زمینه و همچنین خرید دستگاه جوش و بازدید از سایر محصولات آروا با ما تماس بگیرید.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه