برای اینکه بتوانیم ورق های ضخیم فولادی را در صنایع مختلف مانند کشتی سازی، ساخت سکو های نفتی و … به صورت دائم و با استحکام بالا به یکدیگر جوش دهیم نیاز به یک روش و دستگاه مناسب به نام جوش الکترو اسلگ یا همان جوشکاری سرباره الکتریکی داریم.

همانطور که می دانیم جوشکاری یک روش مناسب و کارآمد برای اتصال فلزات است که به روش ذوبی و جامد انجام می شود و هر کدام از این دو روش نیز دارای حالت های مختلفی هستند. اما در این مطلب موضوع مورد بحث ما جوشکاری الکترو اسلگ به عنوان یک روش مناسب برای جوشکاری ورق های با ضخامت بالا است و می خواهیم بدانیم جوش الکترو اسلگ چیست و از آن برای چه کارهایی می توان استفاده کرد.

جوشکاری سرباره الکتریکی یک حالت پر کاربرد از جوش ذوبی است که در انجام فرایند آن از سرباره یا همان پودر جوشکاری (برخی افراد به آن فلاکس نیز می گویند) برای تکمیل عملیات جوش استفاده می شود که در ادامه به همه این موارد اشاره خواهیم کرد. با آروا همراه باشید تا شناخت کامل و جامعی از جوشکاری به روش الکترواسلگ به دست آوریم.

اسلگ یا سرباره چیست؟

اولین سوالی که در جوشکاری به روش الکترواسلگ یا سرباره الکتریکی مطرح می شود این است که منظور از اسلگ یا سرباره چیست و چرا نام این روش جوش را با اسلگ و سرباره می شناسیم? در ادامه با توضیح دادن این موضوع قصد داریم شما را به صورت کامل و جامع با جوشکاری الکترو اسلگ آشنا کنیم.

اسلگ یا سرباره ناخالصی هایی است که پس از ذوب کردن سنگ های معدنی نظیر آهن، مس و .. به وجود می آید و به صورت سنگدانه و پودر است و اصطلاحا به این مواد به وجود آمده اسلگ یا سرباره گفته می شود. این ناخالصی ها معمولا مخلوطی از اکسید های فلزی و دی اکسید سیلیکون هستند که می توانند حاوی سولفید های فلزی و فلزات عنصری باشند و در دو نوع سرباره آهنی (تولید شده از اکسید آهن مذاب) و سرباره فولادی (ترکیب ضایعات فولاد و آهن مذاب) هستند که در جوشکاری الکترو اسلگ یا جوش سرباره به عنوان مواد مصرفی مورد استفاده قرار می گیرند.

در ادامه نقش سرباره در جوش الکترو اسلگ را بررسی می کنیم.

نقش سرباره در جوشکاری چیست؟

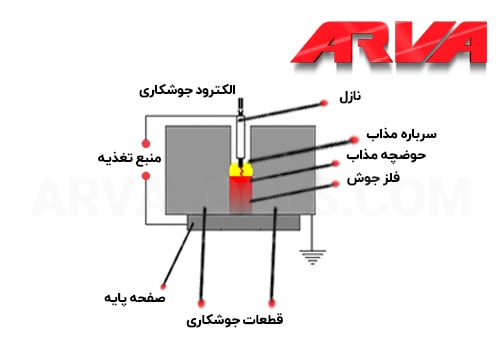

در جوشکاری الکترو اسلگ برای اینکه جوش و حوضچه مذاب در برابر اکسید شدن و آلودگی در مجاورت با هوای اطراف محافظت شوند از سرباره استفاده می شود. در واقع سرباره در طول عملیات جوشکاری از حوضچه مذاب محافظت می کند. سرباره، پوششی پودری است که از آن به عنوان مواد پر کننده در جوش الکترو اسلگ استفاده می شود. با دانستن اینکه سرباره چیست؟ و چه نقشی در جوشکاری سرباره الکتریکی دارد، در ادامه این مبحث جوشکاری الکترواسلگ یا سرباره الکتریکی را توضیح می دهیم.

جوشکاری الکترو اسلگ یا سرباره الکتریکی چیست؟

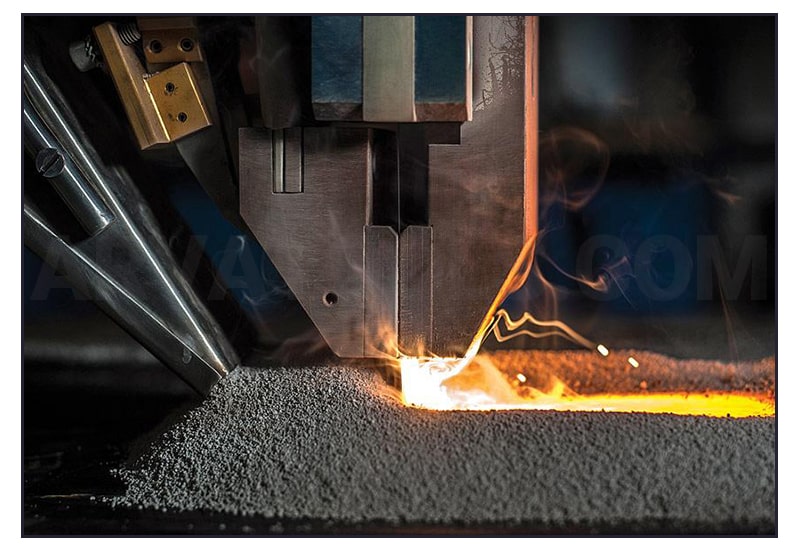

جوشکاری الکترو اسلگ (Electroslag welding) یا سرباره الکتریکی یکی از روش های جوشکاری ذوبی است که با استفاده از آن ورق های ضخیم فولادی در موقعیت های عمود یا نزدیک به عمود به یکدیگر متصل می شوند و به عنوان جوش سر بالا (یعنی عملیات جوش از پایین شروع شده و به سمت بالا ادامه پیدا می کند) شناخته می شود، به این معنی که درز ها و شیار ها معمولا در وضعیت سربالا قرار دارند. در طول فرایند جوش هیچ گونه جوشکاری قوسی وجود ندارد که همین روند موجب می شود تا هیچ گونه پاشش ذوبی وجود نداشته باشد.

بیشتر بدانید : جوشکاری ذوبی چیست ؟

جوش الکترو اسلگ به دو طریق قوس الکتریکی و مقاومت الکتریکی انجام می شود به این معنی که، در لحظه شروع جوش، قوس الکتریکی به وجود می آید و در ادامه انرژی مورد نیاز برای جوشکاری از طریق مقاومت الکتریکی تامین می شود و مقاومت ایجاد شده موجب ذوب شدن سرباره می شود.

در جوشکاری به روش الکترواسلگ، درز اتصال توسط سرباره های مذاب پر می شود. یعنی اینکه با ایجاد قوس و انتقال حرارت از طریق نازل و الکترود پوششی که همان سرباره است ذوب می شود و مواد ذوب شده در مدت زمان کمی یک لایه سرباره مذاب تشکیل می دهند که بلافاصله پس از شکل گیری سرباره مذاب، قوس الکتریکی قطع شده و جریانی که در الکترود وجود دارد به داخل حوضچه مذاب هدایت می شود.

با مقاومت الکتریکی به وجود آمده در حوضچه مذاب، الکترود و لبه های های کار، شروع به ذوب شدن می کنند که در نهایت این مواد مذاب در درز ها نفوذ کرده و پس از سرد شدن، فرایند جوش را تکمیل می کنند. در جوش الکترو اسلگ نرخ رسوب بسیار زیاد است که همین عامل مهم سبب می شود تا ورق های ضخیم فولادی را در یک پاس (یعنی بدون توقف از ابتدا تا انتهای قطعه کار) جوشکاری کرد.

تاریخچه جوش الکترو اسلگ

جوش الکترو اسلگ در سال ۱۹۴۰ توسط رابرت کی در امریکا اختراع و ثبت شد و در همان سال در شهر کیف توسعه و اصلاح شد. این روش از جوشکاری در سال ۱۹۵۹ توسط شرکت جنرال موتور برای ساخت قاب های موتور کشتی مورد استفاده قرار گرفت و تا جایی گسترش یافت که حدود ده سال بعد در صنایع مختلف ماشین سازی، کشتی سازی و ساخت مخازن تحت فشار مورد استفاده وسیع قرار گرفت.

جوشکاری سرباره الکتریکی در طول این سالها رشد و توسعه زیادی داشته و دستگاه های مختلفی در این زمینه تولید شده است و در صنایع به صورت گسترده و عمده مورد استفاده قرار می گیرد.

بیشتر بخوانید: جوش نقطه ای چیست؟

انواع روش های جوشکاری الکترو اسلگ

جوش الکترو اسلگ به دو روش انجام می شود که تفاوت اصلی در این دو روش مربوط به نازل های آنها می باشد، یعنی اینکه در یک روش نازل جوش مصرف شده و در روش دیگری نازل مصرف نمی شود. که در ادامه فرایند جوش در هر کدام از این دو روش را توضیح می دهیم.

روش اول: در این روش که نازل آن غیر مصرفی است از مفتول الکترود برای عملیات جوش استفاده می شود، که در لحظه شروع فرایند جوش، الکترود به داخل سرباره نفوذ می کند و بر اثر ایجاد حرارت ذوب شده و حوضچه مذاب تشکیل می گردد. در این روش هد دستگاه جوش به صورت عمودی رو به بالا حرکت می کند و با بالا آمدن حوضچه، هد نیز بالاتر می آید تا جایی که تمام درز پر شده و جوشکاری تکمیل شود.

روش دوم: روش دوم شبیه به روش اول انجام می شود با تفاوت اینکه در این حالت نازل همراه با الکترود به داخل سرباره نفوذ کرده و ذوب می شود. در این روش از جوش هد دستگاه به صورت ثابت در بالای قطعه کار و یا اصطلاحاً همان قسمت حوضچه مذاب قرار دارد که الکترود و نازل با بالا آمدن حوضچه به سمت بالا هدایت می شوند تا جایی که فرایند جوش کامل شود.

تجهیزات جوشکاری الکترو اسلگ

برای انجام دادن جوش الکترو اسلگ مانند دیگر روش های جوشکاری ذوبی به تجهیزاتی نیاز است که بتوانیم جوشکاری را انجام دهیم. هر کدام از این اجزاء به گونه ای طراحی شده اند که در یک حرکت منظم و پیوسته در طول عملیات جوش فرایند را کامل می کنند. این قسمت ها به شرح زیر هستند.

- هد جوشکاری

- منبع تغذیه

- دستگاه جوش

مواد مصرفی جوشکاری الکترو اسگ

برای اینکه جوشکاری الکترواسلگ به شکل مطلوبی انجام شود نیاز به برخی موارد مصرفی است تا عملیات جوش را کامل کنند. هر کدام از موارد مصرفی در این روش از جوشکاری ذوبی وظیفه ای را بر عهده داردند که در مجموع موجب سهولت در کار جوشکاری و همچنین استحکام و مقاومت بالا در نقاط جوش می شوند.

نازل مصرفی: یکی از روش ها در جوش الکترو اسلگ بدین شکل است که در آن نازل همراه با الکترود ذوب می شود و چون نازل پس از مصرف به اتمام می رسد، به عنوان یکی از مواد مصرفی در این روش از جوشکاری محسوب می شود.

پودر جوشکاری: پودر جوشکاری که به آن اسلگ، سرباره و حتی فلاکس گفته می شود یک مواد مصرفی است که در درز یا شیار پر می شود و در طی فرایند جوش ذوب شده و تمام می شود.

الکترود: در جوشکاری ذوبی الکترود یک وسیله کاملا مصرفی است ( به جز الکترود تنگستن در جوشکاری تیگ) و با ذوب شدن و پر کردن درز جوش به پایان می رسد. در این روش از جوشکاری الکترود آن به صورت تسمه ای تغذیه می شود.

کاربرد جوشکاری الکترو اسلگ

در صنایع مختلف و ساخت و سازهای بزرگ که در آنها ورق های ضخیم و صفحه های فلزی بزرگ را به یکدیگر جوش می دهند از جوشکاری الکترواسلگ استفاده می شود که در واقع اصلی ترین کاربرد آن جوشکاری فولاد های ضخیم است.

مقاله مرتبط : جوشکاری چیست ؟ معرفی انواع آن

برای درک بهتر از کاربردهای جوشکاری سرباره الکتریکی به مواردی که در آنها از این روش استفاده می شود اشاره می کنیم.

- اتصال ورق های ضخیم فولادی

- جوشکاری دیگ های تحت فشار قوی

- ساخت سکوهای نفتی

- جوشکاری اسکلت های فلزی ضخیم

نحوه اجرای جوشکاری الکترو اسلگ

نحوه جوشکاری الکترواسلگ به این صورت است که پس از آماده کردن لبه های کار، ابتدا الکترود را همراه با نازل که دارای دو مدل مصرف شدنی و مصرف نشدنی است به داخل درز میان دو ورق یا قطعه هدایت می کنیم. پس از این کار، میان نوک الکترود و انتهای درز، قوس الکتریکی برقرار می شود. با برقراری جریانی که از درون الکترود و نازل مصرفی عبور می کند سرباره یا پودری که در فضای خالی میان دو قطعه وجود دارد شروع به ذوب شدن می کند و در سریع ترین زمان ممکن یک لایه از سرباره تشکیل می شود.

پس از اینکه لایه مذاب سرباره ایجاد شد قوس الکتریکی قطع شده و جریان الکتریکی از طریق الکترود و یا نازل مصرفی به داخل سرباره هدایت می شود که این جریان الکتریکی به وجود آمده حرارت مورد نیاز را جهت جوشکاری به وجود می آورد.این کار تا جایی ادامه پیدا می کند که سرباره و حوضچه مذاب تمام شکاف و یا درز را پر کنند که این عمل با حرکت رو به بالای نازل و همزمان حوضچه انجام می شود و در نهایت فرایند جوش کامل می شود.

بیشتر بخوانید: موتور برق مناسب برای جوشکاری کدام است؟

مزایای جوشکاری الکترواسلگ

دلیل اینکه یک روش جوشکاری بسیار مورد استفاده قرار می گیرد و کاربرد های فراوانی دارد به این خاطر است که دارای مزایا و ویژگی های بسیاری است و در نهایت موجب می شود تا یک جوش مقاوم و با استحکام بالا به وجود بیاید. جوشکاری به روش الکترو اسلگ از جمله روش های جوش است که دارای مزایای مهمی است که در ادامه به آنها اشاره می کنیم.

- نرخ رسوب بالا

- قابلیت جوشکاری ورق های ضخیم در یک پاس

- کیفت بالای جوش

- جوشکاری به صورت کاملا اتوماتیک

- عدم پاشش مواد مذاب

محدودیت های جوشکاری الکترو اسلگ

علاوه بر اینکه جوش الکترو اسلگ دارای مزیت هایی است از محدودیت های هم برخوردار است که ممکن است روند کارها به کندی پیش برود . مهم ترین آنها به ترتیب زیر است.

- تنها برای فولاد های کربنی و فولاد زنگ نزن کاربرد دارد.

- قطعه کار باید در موقعیت سر بالا قرار گیرد.

- برای ورق های کمتر از ۱۵ میلی متر کاربرد ندارد.

پارامتر ها و نکات مهم جوشکاری الکترو اسلگ

برخی نکات و پارامتر های مهمی در حین فرایند و عملیات جوشکاری الکترواسلگ وجود دارد که باید آنها را در در نظر گرفت و مطابق با پارامتر های معین شده در جوش الکترو اسگ عملیات جوش را انجام دهیم. پارامتر ها و نکات مهم جوشکاری الکترو اسلگ به شرح زیر است.

- شدت جریان: در جوشکاری به روش الکترو اسلگ شدت جریان و تغذیه سیم یا همان الکترود متناسب با هم هستند یعنی اینکه هر چقدر افزایش در شدت جریان داشته باشیم به همان اندازه سرعت تغذیه سیم جوش افزیش می یابد که در نهایت باعث نرخ رسوب بیشتری می شود.

- ولتاژ: در جوش الکترو اسلگ ولتاژ نقش مهمی دارد که تاثیر مستقیم آن بر روی عمق نفوذ در فلز پایه یا قطعه کار است. ولتاژ باید به اندازه ای تنظیم شود که بین نوک الکترود و قطعه کار قوس ایجاد شود. اگر کمتر یا بیش از اندازه باشد فرایند جوش به وجود نمی آید.

- فاصله میان قطعه کار: یکی دیگر از پارامتر ها در جوشکاری الکترواسلگ فاصله میان قطعه کار است که متناسب با ضخامت ورق ها تعین می شود و باید به گونه ای باشد که سرباره مذاب تشکیل شود، برای چرخش سرباره فضای کافی باشد و اینکه برای عبور نازل فضای مناسبی وجود داشته باشد.

عیوب جوش الکترو اسلگ

جوش الکترو اسلگ در شرایط مناسب دارای کیفیت و استحکام خوبی است اما در مواقعی که شرایط و فرایند جوشکاری مناسب نباشد، پس از انجام عملیات جوشکاری با عیوب همراه خواهد بود. در ادامه توضیح می دهیم که شرایط نامناسب در جوشکاری کدام است و عیوبی که از این شرایط به وجود می آید به چه شکلی است.

- اگر سرعت جوشکاری بیش از حد باشد و یا نسبت عمق جوش کم باشد جوش دچار ترک خوردگی می شود

- اگر سطح ورق و جوش آلوده و کثیف باشد ناخالصی غیر فلزی در محل جوش به وجود می آید

- اگر ولتاژ کم باشد و یا حجم سرباره بیش از اندازه باشد و یا اینکه الکترود و دیواره از یکدیگر فاصله زیادی داشته باشند جوش با عدم جوش مواجهه خواهیم شد

- اگر سرعت جوشکاری خیلی کم باشد و یا ولتاژ دستگاه زیاد باشد شاهد بریدگی در کنار جوش خواهیم بود.

کلام آروا

در این مطلب به این شناخت رسیدیم که برای اتصال و پر کردن شیار های موجود بین ورق های فولادی ضخیم نیاز به جوش الکترو اسلگ داریم که به کمک پودر یا سرباره انجام می شود و علاوه بر اینها پی بردیم که چه موارد و نکاتی را باید در نظر داشته باشیم تا پارامتر ها به خوبی رعایت شود. این روش از جوشکاری همانطور که توضیح دادیم در صنایع مختلف از قبیل کشتی سازی و پترو شیمی کاربرد گسترده ای دارد.

با توجه به دانستن تمامی این موارد، برای کسب اطلاعات بیشتر و دریافت مشاوره های رایگان می توانید با همکاران ما در آروا تماس حاصل نمایید و یا سوالات خود را در قسمت نظرات در زیر همین مطلب مطرح کنید (سوالات و نظرات شما به سرعت منتشر می شوند)

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی و پنوماتیک

ابزار بادی و پنوماتیک ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار آلات دستی و عمومی

ابزار آلات دستی و عمومی ابزار برش و سایش

ابزار برش و سایش ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی

ارسال دیدگاه