اگر بخواهید کمی تخصصی تر بدانید که بازرسی جوش چیست و به چه منظور انجام می شود، مطلب درستی را انتخاب کرده اید. متخصص جوشکاری در آروا، این مقوله را برای شما به زبانی ساده توضیح می دهد که در این مطلب برایتان بازگو کرده ایم.

برای اینکه ذهنیتی در مورد بازرسی جوش به دست آورید می توان به طور خلاصه گفت که بازرسی جوش فرایندی است که طی آن کیفیت و دقت جوشکاری روی محصولات مانند لوله ها، مخازن و سازه های فلزی مورد ارزیابی قرار می گیرد.

در این بازرسی، پارامترهای مختلفی از جمله اندازه جوش و وجود هرگونه عیوب یا ناپیوستگی در محل جوش بررسی می شود. این ارزیابی به منظور اطمینان از استحکام و کارکرد صحیح جوش ها انجام می گیرد.

در ادامه به طور مفصل به شما توضیح خواهیم که بازرسی جوش چیست و چه مراحلی دارد.

بازرسی جوش چیست؟

بازرسی جوش یکی از مهم ترین مراحل در فرایند ساخت و تولید است که به منظور اطمینان از کیفیت و استحکام اتصالات جوشی انجام می شود. این بازرسی برای شناسایی هرگونه نقص، عدم پیوستگی یا اشکال در جوشکاری استفاده می شود. از آنجا که جوش ها مستقیماً به ساختار قطعات مرتبط هستند، نقص های موجود در آن ها می تواند باعث شکستگی و آسیب در سازه ها شود.

بازرسی جوش شامل کنترل کیفیت (Quality Control) و تضمین کیفیت (Quality Assurance) می شود. کنترل کیفیت به این معنا است که تمام مراحل از انتخاب مواد اولیه تا اجرای فرایند جوشکاری باید به دقت بررسی شوند. در مقابل، تضمین کیفیت اطمینان می دهد که فرایندها و استانداردها به درستی رعایت شده اند.

هدف نهایی بازرسی جوش، تضمین ایمنی و عملکرد سازه ها است و به طور گسترده در صنایع مختلف مانند ساختمان سازی، نفت و گاز، خودروسازی و هوافضا استفاده می شود.

مراحل بازرسی جوش چیست؟

روش های بازرسی جوش به دو دسته کلی تقسیم می شوند:

- بازرسی های مخرب (Destructive Testing) که در آن نمونه های جوشکاری شده برای بررسی کیفیت از بین برده می شوند.

- بازرسی های غیرمخرب (Non-Destructive Testing – NDT) که در این روش ها بدون آسیب رساندن به قطعه، عیوب موجود را شناسایی می کنند.

تست های مخرب جوش کدام است؟

تست های مخرب جوش به مجموعه ای از آزمایش ها اطلاق می شود که برای ارزیابی خواص مکانیکی و ساختاری جوش ها انجام می شود و در این فرایند، نمونه جوش تحت آزمایش دچار تغییرات دائمی یا شکست می شود. این تست ها به منظور ارزیابی جامع تر و دقیق تر کیفیت جوش و تعیین خواص آن در شرایط واقعی انجام می شوند. در ادامه، تست های مخرب جوش به تفکیک توضیح داده شده اند:

تست کشش (Tensile Testing)

در این تست، نمونه ای از جوش به صورت کششی تحت فشار قرار می گیرد تا به شکست برسد. هدف از این آزمایش بررسی قدرت کششی، مقاومت و شکل پذیری جوش است. داده های به دست آمده از این تست برای تعیین کیفیت جوش و مطابقت آن با استانداردها استفاده می شود.

تست ضربه (Impact Testing)

این تست برای ارزیابی رفتار جوش تحت بارهای ضربه ای انجام می شود. نمونه های جوش در دماهای مختلف (عموماً دماهای پایین) تحت آزمون قرار می گیرند تا مقاومت آن ها در برابر ضربات و تنش های شدید بررسی شود. تست های ضربه مانند تست چارپی (Charpy) و ایزود (Izod) رایج هستند.

تست خستگی (Fatigue Testing)

در این تست، نمونه جوش تحت بارهای متناوب یا چرخه ای قرار می گیرد تا بررسی شود که جوش در برابر تنش های متناوب و تکراری چه عملکردی دارد. این تست برای شبیه سازی شرایط کار واقعی و پیش بینی عمر خستگی جوش استفاده می شود.

تست فشار (Burst Testing)

در این روش، نمونه جوش تحت فشار داخلی قرار می گیرد تا به نقطه ای برسد که دچار شکست شود. این تست به منظور ارزیابی مقاومت جوش در برابر فشارهای داخلی و شناسایی ضعف های احتمالی انجام می شود.

تست سختی (Hardness Testing)

نمونه جوش تحت آزمایش سختی قرار می گیرد تا سختی و تغییرات آن در نواحی مختلف جوش اندازه گیری شود. تست های سختی معمولاً شامل تست برینل، ویکرز و راکول هستند و به بررسی ویژگی های مکانیکی جوش کمک می کنند.

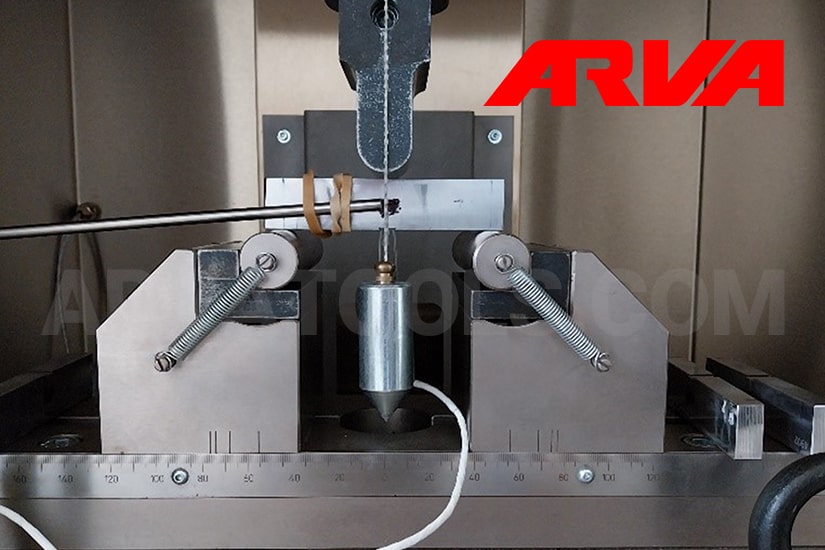

تست خمشی (Bend Testing)

در این آزمون، نمونه جوش تحت بار خمشی قرار می گیرد تا بررسی شود که آیا جوش می تواند خمیدگی و تغییر شکل را بدون شکست تحمل کند یا خیر. این تست برای ارزیابی قابلیت انعطاف و استحکام جوش در شرایط خمشی استفاده می شود.

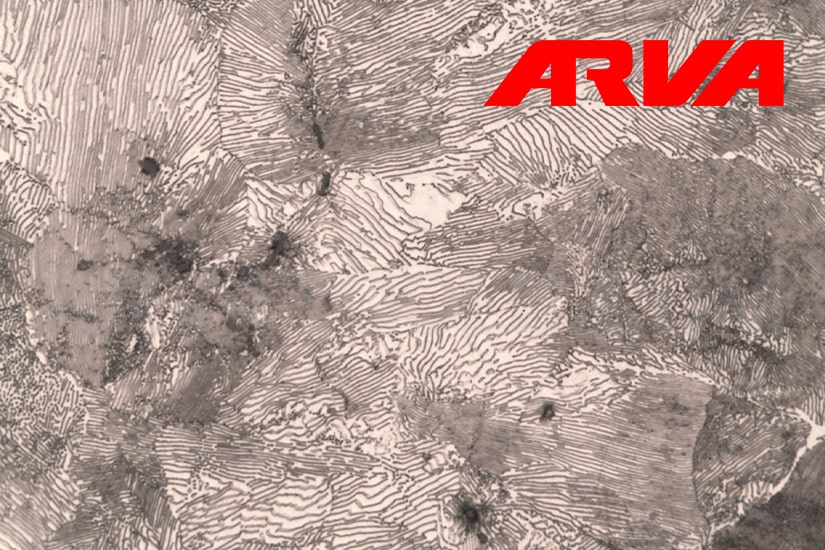

تست متالوگرافی (Metallographic Testing)

برای انجام این تست، نمونه جوش برای بررسی میکروسکوپی و تحلیل ساختار میکروسکوپی آن آماده می شود. بررسی های متالوگرافی شامل تحلیل ریزساختار، اندازه گیری اندازه دانه ها و شناسایی فازهای مختلف است که به ارزیابی کیفیت جوش و وجود نقص های داخلی کمک می کند.

تست چقرمگی (Fracture Toughness Testing)

این تست به منظور اندازه گیری مقاومت جوش در برابر شکست و تحلیل رفتار آن تحت بارگذاری کششی یا فشاری انجام می شود. تست چقرمگی شامل بررسی نحوه شکست جوش و پیشرفت ترک ها تحت شرایط مختلف است.

این تست های مخرب به دلیل آسیب رسان بودن به نمونه ها، معمولاً در مراحل پایانی بازرسی و به منظور ارزیابی دقیق تر خواص و کیفیت جوش انجام می شوند.

آزمایش های غیرمخرب جوش چیست

آزمایش های غیرمخرب جوش به مجموعه ای از روش ها اطلاق می شود که به منظور بررسی کیفیت و صحت جوش ها بدون آسیب رساندن به نمونه یا ساختار اصلی انجام می شود. این روش ها به ارزیابی عیوب و نقص های جوش در مراحل مختلف تولید و پس از آن کمک می کنند. در ادامه، انواع رایج آزمایش های غیرمخرب جوش به تفکیک توضیح داده شده اند:

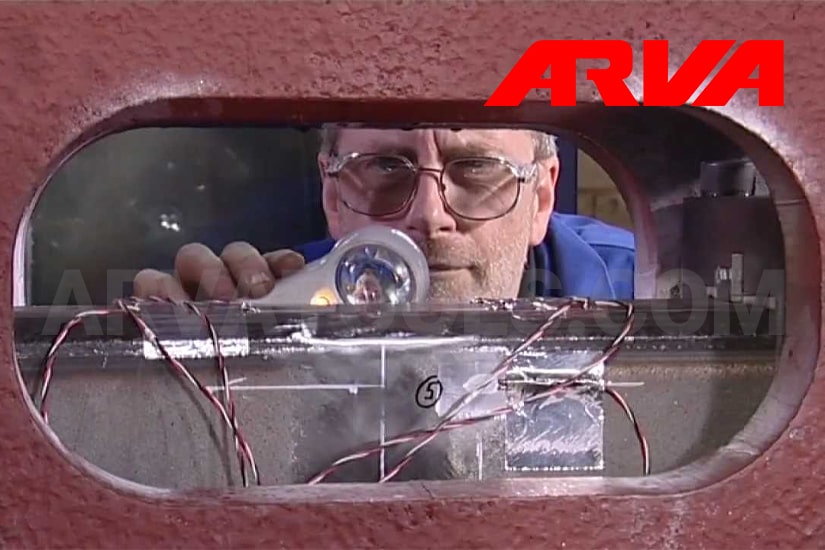

تست بازرسی بصری (Visual Inspection – VT)

این روش شامل بررسی سطحی جوش با چشم غیرمسلح یا با استفاده از ابزار مورد استفاده مانند ذره بین است. هدف از این تست شناسایی مشکلات ظاهری و برخی از عیوب جوشکاری مانند ترک ها، حفرات، نقص های سطحی و عدم پیوستگی در جوش است. این روش ساده و سریع است و معمولاً به عنوان اولین مرحله بازرسی انجام می شود.

تست مایع نافذ (Liquid Penetrant Testing – PT)

در این روش، ماده ای نافذ (مانند رنگ) به سطح جوش اعمال می شود و پس از مدت زمانی معین که به نوع مایع بستگی دارد، ماده اضافی پاک شده و نقص ها و ترک ها روی سطح جوش نمایان می شوند. این روش برای شناسایی نقص های سطحی در مواد غیر متخلخل مناسب است.

تست مغناطیسی (Magnetic Particle Testing – MT)

این روش برای شناسایی نقص های سطحی و نزدیک به سطح در مواد مغناطیسی (مانند فولاد)؟ استفاده می شود. جوش به یک میدان مغناطیسی القا شده و ذرات مغناطیسی روی سطح جوش پاشیده می شود. نقص ها باعث تجمع ذرات مغناطیسی و ایجاد علامت هایی روی سطح می شود.

تست اشعه ایکس (Radiographic Testing – RT)

این روش با استفاده از اشعه ایکس یا گاما برای شناسایی نقص های داخلی جوش مانند حفرات، ترک ها و عدم پیوستگی استفاده می شود. فیلم حساس به اشعه یا آشکارسازهای دیجیتال برای تهیه تصویری از مقطع جوش استفاده می شود. این تست برای شناسایی نقص های داخلی و عمقی مناسب است.

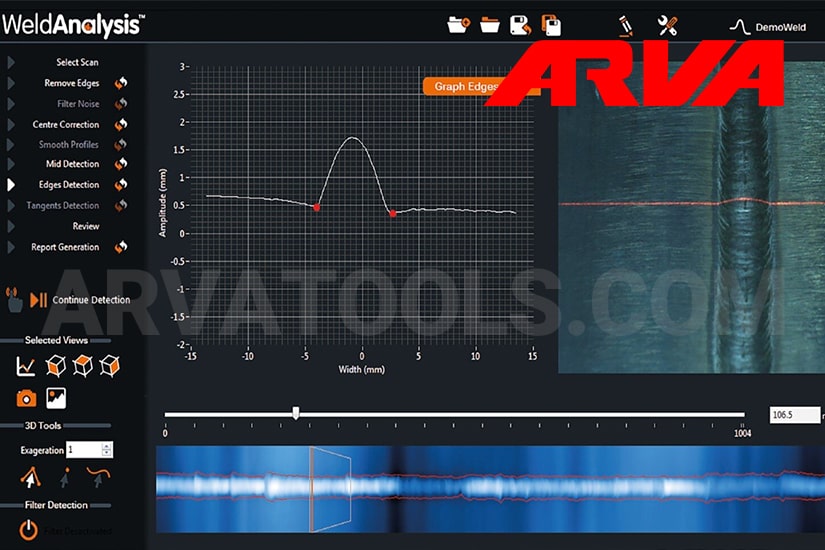

تست اولتراسونیک (Ultrasonic Testing – UT)

در این روش از امواج صوتی با فرکانس بالا برای شناسایی نقص های داخلی جوش استفاده می شود. امواج اولتراسونیک به جوش ارسال شده و پس از برخورد با نواقص بازتاب پیدا می کنند. سپس، سیگنال های برگشتی ثبت و تحلیل می شوند. این تست قادر به شناسایی نقص های عمقی و ضخامت مواد است.

تست جریان گردابی (Eddy Current Testing – ET)

این روش برای شناسایی نقص های سطحی و زیر سطحی در مواد هادی (مانند آلومینیوم و فولاد) استفاده می شود. جریان های گردابی به جوش القا شده و تغییرات در جریان های گردابی به وجود نقص ها یا تغییرات در ساختار ماده اشاره می کند.

تست امواج سطحی (Surface Wave Testing)

این تست مشابه تست اولتراسونیک است اما برای بررسی نقص های سطحی و نزدیک به سطح استفاده می شود. امواج سطحی به جوش ارسال شده و نواقص نزدیک به سطح با تحلیل امواج بازتابی شناسایی می شوند.

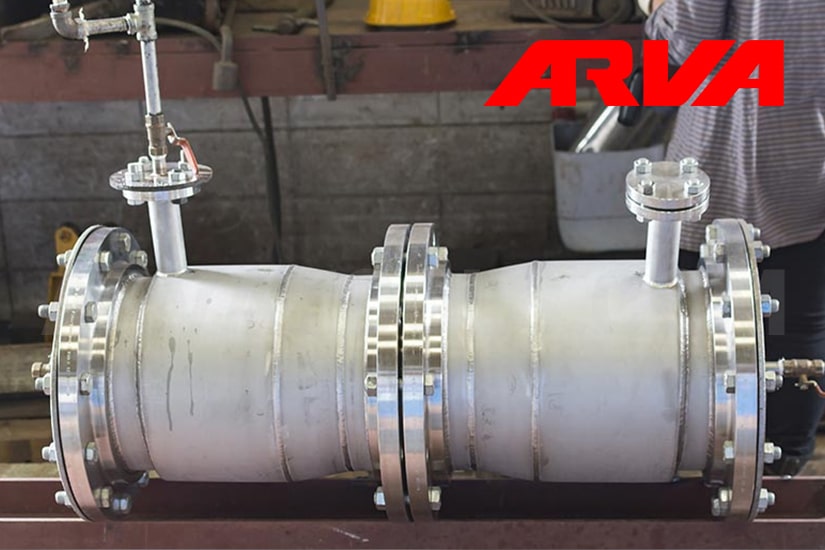

تست هیدرو استاتیک (Hydrostatic Testing)

در این روش، فشار داخلی به جوش یا لوله ها اعمال می شود تا هرگونه نشتی یا ضعف در جوش شناسایی شود. این تست بیشتر برای بررسی مقاومت جوش در برابر فشارهای داخلی مایعات (مانند آب) استفاده می شود.

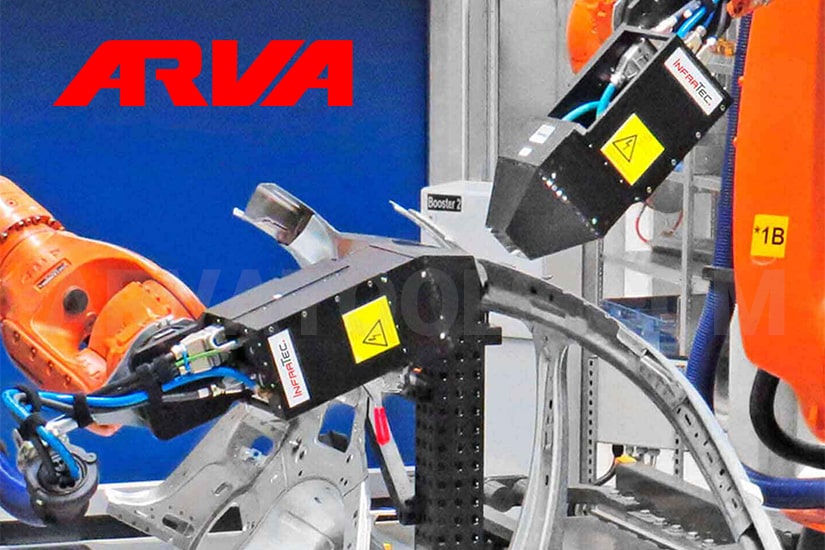

تست ترموگرافی (Thermography)

این روش به شناسایی نقص ها با استفاده از تصاویر حرارتی و بررسی توزیع دما در سطح جوش می پردازد. تغییرات دما می تواند نشان دهنده وجود نقص های سطحی یا زیر سطحی باشد.

این تست ها به دلیل عدم آسیب رسانی به نمونه ها و امکان انجام آن ها در مراحل مختلف تولید و تعمیر، برای اطمینان از کیفیت و صحت جوش ها بسیار مهم هستند.

وظایف بازرس جوش چیست؟

وظایف بازرس جوش شامل مجموعه ای از مسئولیت ها و وظایف کلیدی است که به منظور اطمینان از کیفیت و صحت جوش ها در فرایند تولید و تعمیرات انجام می شود. این وظایف به طور کلی شامل بررسی، ارزیابی و تضمین تطابق جوش ها با استانداردها و مشخصات فنی است. در ادامه، به تفکیک وظایف اصلی بازرس جوش بیان شده است:

- بازرسی و نظارت بر عملیات جوشکاری

- بررسی و تایید مستندات فنی

- انجام تست های غیرمخرب (NDT)

- آزمایش و تایید جوش ها

- ثبت و گزارش نتایج بازرسی

- اطمینان از رعایت الزامات ایمنی

- شناسایی و تحلیل عیوب و نقص ها

- آموزش و مشاوره به تیم های جوشکاری

- بررسی تطابق با استانداردها و مشخصات

- مشارکت در بازبینی و بهبود فرایندها

- مدیریت و نگهداری تجهیزات بازرسی

این وظایف به بازرس جوش کمک می کند تا کیفیت جوش ها را تضمین کرده و از ایمنی و تطابق آن ها با استانداردها اطمینان حاصل کند.

مهارت های مورد نیاز یک بازرس جوش

یک بازرس جوش برای انجام مؤثر وظایف خود نیاز به مجموعه ای از مهارت های تخصصی و عمومی دارد. این مهارت ها به او کمک می کند تا کیفیت جوش ها را ارزیابی کرده، نقص ها را شناسایی کند و مطمئن شود که عملیات جوشکاری به درستی انجام می شود. در ادامه، مهم ترین مهارت های مورد نیاز یک بازرس جوش بیان شده است:

- دانش فنی و تخصصی

- توانایی انجام تست های غیرمخرب (NDT)

- توانایی تحلیل و شناسایی عیوب

- مهارت های گزارش نویسی و مستندسازی

- آشنایی با استانداردها و مقررات

- توانایی استفاده از تجهیزات بازرسی

- توانایی تحلیل داده ها و حل مسئله

- مهارت های ارتباطی

- آشنایی با تکنیک های بازرسی بصری

- آشنایی با نرم افزارهای مرتبط

- مهارت در مدیریت پروژه و سازماندهی

- آشنایی با روش های ایمنی

این مهارت ها به بازرس جوش کمک می کند تا به طور مؤثر و کارآمد وظایف خود را انجام دهد و از کیفیت و ایمنی جوش ها در فرآیند تولید و تعمیرات اطمینان حاصل کند.

مراحل کار بازرس جوش

زمان مناسب برای انجام بازرسی جوش بستگی به مراحل مختلف فرایند جوشکاری دارد و هر مرحله زمان خاصی را برای بازرسی نیاز دارد. بازرسی جوش باید در سه مرحله اصلی از فرایند جوشکاری انجام شود: قبل از جوشکاری، حین جوشکاری و بعد از جوشکاری. برای بازرسی جوش، یک متخصص باید مراحل زیر را به ترتیب انجام دهد:

بازرسی قبل از جوشکاری

بررسی مستندات فنی: این بررسی به اطمینان از تطابق مواد و روش های جوشکاری با مشخصات پروژه کمک می کند و شامل مورادی از قبیل بررسی نقشه های جوش، مشخصات مواد، دستورالعمل های جوشکاری و استانداردهای مربوطه می شود.

بازرسی مواد اولیه: بررسی مواد اولیه مورد استفاده برای جوشکاری از جمله نوع و کیفیت فلزات پایه و مواد مصرفی مانند الکترودها و سیم های جوش برای کسب اطمینان از اینکه مواد با استانداردهای مورد نیاز مطابقت دارند.

بازرسی تجهیزات جوشکاری: اطمینان از اینکه تجهیزات جوشکاری از نظر عملکرد و ایمنی در وضعیت مطلوب هستند. این بخش شامل بررسی وضعیت و تنظیمات دستگاه جوشکاری، کپسول های گاز و دیگر ابزارهای مرتبط است.

آماده سازی سطح جوش: بررسی آماده سازی سطح جوشکاری از جمله تمیزکاری، برداشتن زنگ و آلودگی ها و اطمینان از اینکه سطح جوشکاری آماده برای ایجاد جوش با کیفیت است.

بازرسی حین جوشکاری

نظارت بر عملیات جوشکاری: نظارت بر روند جوشکاری به منظور اطمینان از اینکه عملیات مطابق با مشخصات فنی و استانداردهای مربوطه انجام می شود. این نظارت شامل بررسی شرایط محیطی، تنظیمات دستگاه جوشکاری و تکنیک های جوشکاری است.

کنترل دما و زمان: نظارت بر دما و زمان جوشکاری به ویژه در جوشکاری با حرارت بالا یا استفاده از تکنیک های خاصی که نیاز به دقت در کنترل دما دارند.

بررسی کیفیت جوش در حین کار: بررسی مداوم کیفیت جوش در حین فرایند جوشکاری و شناسایی مشکلاتی مانند ایجاد ترک های سرد، تخلخل، یا مشکلات در پیوند مواد.

آموزش و مشاوره: ارائه مشاوره و آموزش به اپراتورهای جوشکاری در صورت نیاز به بهبود روش ها یا اصلاح مشکلات فوری.

بازرسی بعد از جوشکاری

بازرسی بصری: بررسی نهایی سطح جوش برای شناسایی عیوب ظاهری که به شناسایی مشکلات قابل مشاهده کمک می کند.

انجام تست های غیرمخرب (NDT): انجام تست های غیرمخرب برای شناسایی عیوب داخلی جوش ها.

آزمایش های مخرب (در صورت نیاز): در برخی موارد، ممکن است نیاز به انجام آزمایش های مخرب برای ارزیابی خواص مکانیکی جوش ها باشد.

تهیه گزارش: ثبت و گزارش نتایج بازرسی و تست ها به صورت دقیق و جامع. این گزارش شامل تحلیل عیوب، اقدامات اصلاحی توصیه شده و ملاحظات اضافی است.

بررسی و تایید اقدامات اصلاحی: نظارت بر اجرای اقدامات اصلاحی برای رفع مشکلات شناسایی شده و انجام بازرسی مجدد پس از اصلاحات به منظور اطمینان از برطرف شدن مشکلات.

به طور کلی، بازرسی جوش باید به طور مداوم و در تمام مراحل مختلف انجام شود تا اطمینان حاصل شود که جوش ها مطابق با استانداردهای فنی و کیفیت مورد نیاز هستند و هیچگونه عیبی که بتواند بر عملکرد و ایمنی ساختار تاثیر بگذارد، وجود ندارد.

استانداردها و مقررات بازرسی جوش

استانداردها و مقررات بازرسی جوش به مجموعه ای از دستورالعمل ها و الزامات اشاره دارد که به منظور تضمین کیفیت و ایمنی جوش ها تدوین شده اند. این استانداردها شامل مجموعه ای از قوانین و راهنماهایی است که برای بازرسی، آزمون و ارزیابی جوش ها در صنایع مختلف استفاده می شود. در زیر، برخی از مهم ترین استانداردها و مقررات بازرسی جوش ذکر شده اند:

استانداردهای بین المللی

ASME (American Society of Mechanical Engineers)

- ASME B31.3: استاندارد برای خطوط لوله فرایندی و قدرت. شامل الزامات جوشکاری و بازرسی برای سیستم های لوله کشی.

- ASME Section IX: استانداردی برای روند جوشکاری و روش های بازرسی، شامل آزمون های غیرمخرب و مقررات مربوط به صلاحیت جوشکاران.

ISO (International Organization for Standardization)

- ISO 3834: استانداردی برای کیفیت در جوشکاری فلزات. شامل الزامات کلی برای سیستم های کنترل کیفیت در جوشکاری.

- ISO 17635: استانداردی برای روش های بازرسی و آزمون جوش ها و مواد جوشکاری.

AWS (American Welding Society)

- AWS D1.1: استاندارد جوشکاری سازه های فولادی. شامل الزامات برای طراحی، اجرا و بازرسی جوش های فولادی.

- AWS D1.2: استاندارد جوشکاری سازه های آلومینیومی. مشابه D1.1، اما برای جوشکاری آلومینیوم.

ASTM (American Society for Testing and Materials)

- ASTM E165: استانداردی برای تست مایع نافذ در جوش ها و مواد فلزی.

- ASTM E709: استانداردی برای تست مغناطیسی جوش ها و مواد فلزی.

استانداردهای ملی ایران

ISIRI (Iranian Standard Institute): استانداردهای ملی ایران برای جوشکاری و بازرسی، که شامل مقرراتی برای جوشکاری فولاد، لوله ها و مواد مختلف است.

DIN (Deutsches Institut für Normung)

- DIN EN 288: استانداردی برای روش های بازرسی جوش ها و الزامات بازرسی برای جوشکاری فلزات.

مقررات و دستورالعمل های خاص صنایع

API (American Petroleum Institute)

- API 1104: استاندارد برای جوشکاری لوله های نفت و گاز. شامل الزامات برای بازرسی و آزمون جوش ها در صنعت نفت و گاز.

NACE (National Association of Corrosion Engineers)

- NACE MR0175: استانداردی برای جوشکاری در محیط های خورنده، به ویژه در صنعت نفت و گاز.

سایر استانداردها و دستورالعمل ها

- EN 1011: استانداردی برای فرایندهای جوشکاری فلزات و راهنمایی های مربوط به جوشکاری.

- ISO 15614: استانداردی برای آزمون های جوشکاری و روش های بازرسی برای جوش ها.

این استانداردها و مقررات برای اطمینان از کیفیت و ایمنی جوش ها و جلوگیری از مشکلات و نقص های احتمالی طراحی شده اند. استفاده از این استانداردها به بازرس های جوش کمک می کند تا فرآیند جوشکاری را مطابق با الزامات بین المللی و ملی ارزیابی کنند و کیفیت نهایی محصولات را تضمین کنند.

کلام آروا

با خواندن این مطلب امیدواریم بتوانید تعریف جامعی از اینکه بازرسی جوش چیست و چه کارایی دارد، ارائه دهید. در صورتی که هنوز سئوالی ذهنتان را مشغول کرده یا اگر پیشنهاد و انتقادی در مورد این مطلب دارید، بسیار خوشحال می شویم که با ما در میان بگذارید.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه