برد دستگاه جوش، بخش الکترونیکی اصلی است که جریان برق را کنترل و بهینه می کند تا قوس جوش پایدار، دقیق و ایمن برقرار شود و یکی از مهمترین قطعات داخلی دستگاه جوش است.

این قطعه خود نیز از اجزای متعددی تشکیل شده است که در ادامه به تشریح هر کدام می پردازیم. همچینین انواع برد اینورتر جوشکاری را نیز به شما معرفی خواهیم کرد. بگذارد خلاصه بگوییم، در این مطلب شما سیر تا پیاز اطلاعات مورد نیاز خود را در مورد برد دستگاه جوشکاری به دست می آورید. با ما همراه باشید.

تعریف برد دستگاه جوش

برد دستگاه جوشکاری را که اصلی ترین قطعه از اجزای دستگاه جوش اینورتر است، می توان واسط هوشمند میان منبع تغذیه و انبر جوش دانست. این قطعه، مجموعه ای از مدارات مجتمع و قطعات نیمه هادی است که وظیفه مدیریت، تغییر سطح و کنترل دقیق پارامترهای الکتریکی را بر عهده دارد تا انرژی خام برق به یک خروجی پایدار و قابل استفاده برای ذوب فلز تبدیل شود.

برای درک ماهیت این قطعه، این تعریف جامع را مد نظر داشته باشید:

برد دستگاه جوش یک سیستم تنظیم کننده هوشمند است که برق ورودی (که برای جوشکاری نامناسب و خطرناک است) را دریافت کرده و آن را به جریانی با آمپراژ بالا و ولتاژ کنترل شده تبدیل می کند. این برد تضمین می دهد که خروجی دستگاه جوشکاری دقیقاً مطابق با تنظیمی باشد که شما روی پنل دستگاه انجام داده اید، به طوری که حتی با لرزش دست یا تغییر فاصله الکترود، کیفیت ذوب تغییر نکند.

این قطعه یک زیرساخت الکترونیکی یا PCBA با توپولوژی سوئیچینگ فرکانس بالاست. وظیفه اصلی آن، یکسوسازی جریان متناوب (AC)، تبدیل آن به جریان مستقیم (DC) و سپس تبدیل مجدد آن به پالس های مربعی با فرکانس بسیار بالا توسط قطعاتی نظیر IGBT یا ماسفت است.

این فرایند با کاهش تلفات مغناطیسی، اجازه می دهد تا با استفاده از قطعاتی بسیار کوچک تر و سبک تر از ترانسفورماتورهای سنتی، به توان خروجی بسیار بالاتری دست پیدا کنیم.

بیشتر بخوانید: تفاوت ماسفت و IGBT

نقش برد دستگاه اینورتر جوشکاری در عملکرد کلی دستگاه جوش

اگر بخواهیم بدانیم چرا برد اینورتر جوشکاری قلب تپنده این ابزار است، باید به تاثیر مستقیم آن بر سه پارامتر کلیدی اشاره کنیم:

- دقت در خروجی: برد اینورتر جوش با مانیتورینگ مداوم جریان، اجازه نمی دهد نوسانات برق شهر بر کیفیت نفوذ جوش شما تاثیر بگذارد.

- پایداری قوس: ایجاد و حفظ یک قوس الکتریکی نرم و بدون قطع و وصلی، مستقیماً به سرعت پاسخ دهی قطعات روی برد بستگی دارد.

- ایمنی سیستم: تمام لایه های حفاظتی دستگاه، از تشخیص اضافه بار تا کنترل دمای قطعات قدرت، توسط مدارهای منطقی روی همین برد مدیریت می شوند.

بیشتر بخوانید: اینورتر جوشکاری چیست

چرا برد اینورتر جوشکاری به عنوان مغز متفکر دستگاه شناخته می شود؟

دلیل این نام گذاری، قدرت پردازش و واکنشِ لحظه ای این قطعه در زمان واقعی (Real-time) است:

پردازش متغیرها: برد دستگاه جوش مدام ولتاژ و آمپر خروجی را می سنجد و در صورت بروز اتصال کوتاه (چسبیدن الکترود)، در کمتر از چند میلی ثانیه جریان را کاهش می دهد تا قطعات آسیب نبینند.

مدیریت قابلیت های هوشمند: تمام توابع کمکی مانند Hot Start و Arc Force که فرایند جوشکاری را برای کاربر تسهیل می کنند، در واقع محاسبات ریاضی پیچیده ای هستند که توسط بخش کنترل برد انجام می شوند.

هماهنگی سخت افزار: برد وظیفه دارد میان بخش ورودی برق و بخش خروجی (انبرها) هماهنگی ایجاد کند تا مصرف انرژی به بهینه ترین حالت ممکن برسد.

♦️ نکته تخصصی برای شما: در محصولات باکیفیت، طراحی لایه های مسی و جانمایی قطعات روی برد به گونه ای انجام شده که نویزهای الکترومغناطیسی به کمترین حد برسد؛ این یعنی دقت بالاتر در تنظیم آمپر و خرابی کمتر قطعات حساس در طولانی مدت.

برای اینکه بدانید چرا تکنولوژی های مختلف جوشکاری تا این حد در وزن، قیمت و کیفیت خروجی تفاوت دارند، باید مستقیماً به سراغ برد دستگاه جوش برویم. در ادامه، تفاوت ساختاری این بردها را از نسل های اولیه تا تکنولوژی های فوق پیشرفته امروزی بررسی می کنیم.

بیشتر بخوانید: پرفروش ترین اینورتر جوشکاری

ساخت برد دستگاه جوش آروا

تولید یک برد باکیفیت نیازمند دقت بالا، مواد استاندارد و فرایندهای دقیق مونتاژ است تا دستگاه بتواند جریان برق مناسب را به صورت پایدار و ایمن به الکترود منتقل کند. مراحل کلیدی ساخت برد جوش آروا به شرح زیر است:

انتخاب قطعات الکترونیکی باکیفیت

هر برد جوش شامل مقاومت ها، خازن ها، دیودها و ترانزیستورهای با دقت بالا است. در برد آروا، از قطعات با استاندارد صنعتی استفاده می شود تا جریان قوس جوش به شکل پایدار و یکنواخت برقرار شود.

طراحی مدار و نقشه برد

پیش از تولید، مهندسان آروا مدار را با نرم افزارهای تخصصی طراحی می کنند تا ولتاژ و جریان در مسیرهای مختلف بهینه باشد. این مرحله تضمین می کند که دستگاه در شرایط مختلف جوشکاری عملکرد مطمئن داشته باشد.

مونتاژ و لحیم کاری قطعات

قطعات روی برد قرار گرفته و با روش های اتوماتیک و دستی لحیم می شوند. این فرایند باید دقیق انجام شود تا اتصالات الکتریکی پایدار و بدون اتصال کوتاه باشد.

تست عملکرد و کیفیت برد

هر برد پس از مونتاژ تحت تست های جریان و ولتاژ قرار می گیرد. در این مرحله، بردهایی که کوچک ترین نوسان یا مشکل داشته باشند، از خط تولید حذف می شوند. این کنترل کیفیت باعث می شود دستگاه جوش آروا دارای طول عمر بالا و عملکرد ایمن باشد.

نصب برد در دستگاه و آماده سازی نهایی

پس از تأیید کیفیت، برد در بدنه دستگاه جوش نصب شده و اتصالات نهایی برقرار می شود. سپس دستگاه آماده استفاده در کارگاه ها و پروژه های صنعتی می شود.

تولید برد اینورتر جوش آروا ترکیبی از دانش مهندسی، دقت صنعتی و کنترل کیفیت دقیق است، تا مشتریان بتوانند با اطمینان از عملکرد پایدار و ایمن دستگاه بهره مند شوند.

فیلم ساخت برد دستگاه جوش آروا نیز در این بخش آماده مشاهده است تا شما بتوانید فرایند تولید و دقت مراحل را از نزدیک ببینید و با کیفیت ساخت این محصول آشنا شوید:

انواع برد دستگاه جوش بر اساس تکنولوژی و کاربرد؛ کدام مدل برای شما مناسب تر است؟

تفاوت اصلی دستگاه های جوش در نحوه مدیریت جریان برق نهفته است. هر چه برد هوشمندتر باشد، تجربه جوشکاری شما لذت بخش تر خواهد بود.

برد دستگاه های ترانسفورماتوری قدیمی (تکنولوژی پایه)

در این دستگاه ها، چیزی به نام برد الکترونیکی به معنای مدرن وجود ندارد. ساختار اصلی شامل یک سیم پیچ مسی یا آلومینیومی بزرگ است. کنترل جریان در این مدل ها معمولاً مکانیکی (با حرکت دادن هسته ترانس) انجام می شود.

ویژگی فنی: به دلیل نبود برد کنترل (Control Board)، خروجی آن ها برق متناوب (AC) با نوسان زیاد است که باعث پاشش زیاد جوش می شود.

معایب: وزن بسیار بالا و مصرف برق سرسام آور.

برد دستگاه جوش اینورتر (Inverter Welding Board)

این مدل ها دقیقاً همان جایی هستند که برد دستگاه جوش قدرت نمایی می کند. این بردها از قطعات نیمه هادی برای تغییر فرکانس استفاده می کنند.

عملکرد: برق ورودی ۵۰ هرتز را به فرکانس های بسیار بالا (تا ۱۰۰ کیلوهرتز) تبدیل می کنند.

مزیت اصلی: به دلیل فرکانس بالا، ترانسفورماتور دستگاه به شدت کوچک شده و پایداری قوس به دلیل وجود مدار اصلاح ضریب توان (PFC – Power Factor Correction) به حداکثر می رسد.

برد دستگاه جوش رکتیفایر (Rectifier Welding Board)

رکتیفایرها در واقع ترکیبی از ترانسفورماتورهای بزرگ و یک برد یک سوساز غول پیکر هستند.

ساختار: این دستگاه ها دارای یک برد دیود (Diode Board) بسیار قوی هستند که برق AC را به DC کاملاً صاف تبدیل می کند.

کاربرد: برای جوشکاری های بسیار سنگین صنعتی که نیاز به نفوذ عمیق و قوس فوق العاده پایدار دارند، استفاده می شوند.

تفاوت ساختار برد در فرایندهای تخصصی (MMA، TIG و MIG/MAG)

هر فرایند جوشکاری نیاز به رفتار متفاوتی از جریان دارد که توسط برد مدیریت می شود:

|

نوع فرایند |

ویژگی خاص برد دستگاه جوش |

عملکرد فنی |

|

جوش برق (MMA) |

تمرکز بر پایداری قوس (Arc Stability) |

برد از چسبیدن الکترود جلوگیری می کند. |

|

جوش آرگون (TIG) |

دارای برد جرقه زن (HF – High Frequency Unit) |

ایجاد قوس بدون تماس الکترود با قطعه کار برای تمیزی جوش. |

|

جوش دی اکسید کربن (MIG/MAG) |

دارای برد کنترل سرعت سیم (Wire Feeder Control) |

هماهنگی دقیق بین ولتاژ خروجی و سرعت خروج سیم جوش. |

بیشتر بخوانید: جوشکاری میگ مگ (MIG/MAG) چیست

مقایسه برد در مدل های خانگی، نیمه صنعتی و صنعتی؛ تفاوت در چیست؟

شاید بپرسید چرا قیمت دو دستگاه که هر دو ۲۰۰ آمپر هستند متفاوت است؟ پاسخ در کیفیت و تراکم برد دستگاه جوش است:

مدل های خانگی: معمولاً دارای یک برد واحد (Single Board) هستند که تمام بخش ها روی آن سوار شده است. این بردها برای کارهای مقطعی عالی هستند اما تحمل کار مداوم در شیفت های طولانی را ندارند.

مدل های نیمه صنعتی: اغلب از ساختار سه برد (Three Board Design) شامل برد قدرت، برد کنترل و برد رکتیفایر جداگانه بهره می برند. این تفکیک باعث می شود خنک کاری قطعات بهتر انجام شود و در صورت خرابی، هزینه تعمیر پایین تر بیاید.

مدل های صنعتی: بردهای این دستگاه ها به سیستم های حفاظتی پیشرفته (Protection Systems) و خازن های با ظرفیت بسیار بالا مجهز هستند. همچنین لایه محافظ (Coating) روی برد در این مدل ها ضخیم تر است تا در برابر آلودگی های محیط کارگاهی مقاوم باشند.

♦️ پیشنهاد آروا به شما: اگر به دنبال دستگاهی هستید که در هر سه سطح (خانگی تا صنعتی) توانایی باشد، به تعداد بردها و تکنولوژی آی جی بی تی (IGBT) به کاررفته در آن توجه کنید. دستگاه های استاندارد با تفکیک هوشمند بردهای داخلی، عمر مفید دستگاه را در فشارهای کاری بالا تضمین می کنند.

تفاوت برد دستگاه جوش تک برد و دستگاه جوش سه برد در چیست؟

در دنیای تعمیرات و تولید، یکی از چالش برانگیزترین سوالات برای خریداران، انتخاب بین ساختار تک برد و سه-برد است. تفاوت این دو مدل، فراتر از تعداد قطعات بوده و مستقیماً روی «قابلیت تعمیر» و «طول عمر» دستگاه اثر می گذارد.

در ادامه، این دو ساختار را با نگاهی فنی و کاربردی با هم مقایسه می کنیم.

برای درک بهتر، بیایید به این سوال پاسخ دهیم که هر کدام از این طراحی ها برای چه نوع کاربری مناسب است:

دستگاه جوش تک برد (Single Board Design)؛ با برد جوشکاری اقتصادی و فشرده

در این طراحی، تمام بخش های اصلی شامل مدار تغذیه، واحد کنترل و بخش قدرت (ماسفت ها یا IGBTها) روی یک فیبر مدار چاپی واحد سوار شده اند.

مزایا: این مدل ها وزن بسیار کمی دارند، ابعادشان کوچک است و به دلیل فرایند تولید یکپارچه، قیمت ارزان تری دارند.

چالش فنی: بزرگترین مشکل برد دستگاه جوش تک برد، در زمان خرابی نمایان می شود. اگر یک بخش (مثلاً واحد تغذیه) آسیب ببیند، احتمال آسیب دیدگی سایر بخش ها به دلیل نزدیکی قطعات بسیار بالاست. همچنین تعمیر این بردها دشوارتر و گاهی غیرممکن است، زیرا دسترسی به لایه های میانی در بردهای متراکم سخت است.

مناسب برای: مصارف خانگی، نصب پرده، و کارهای سبک که دستگاه به صورت مداوم روشن نیست.

دستگاه جوش سه برد (Three Board Design)؛ مهندسی شده برای کار سنگین

در دستگاه جوش 3 برد، تفکیک وظایف به صورت فیزیکی انجام شده است. دستگاه معمولاً شامل سه بخش مجزا است که توسط کابل یا سوکت به هم متصل می شوند:

- برد قدرت

- برد کنترل

- برد رکتیفایر یا خروجی

مزایا: اصلی ترین مزیت، تعمیرپذیری (Serviceability) فوق العاده است. اگر بخشی از دستگاه آسیب ببیند، شما فقط همان برد را تعمیر یا تعویض می کنید. همچنین به دلیل فاصله فیزیکی بین بردها، جریان هوا (Airflow) بهتر عبور کرده و دستگاه دیرتر داغ می کند.

چالش فنی: این دستگاه ها وزن و حجم بیشتری دارند و قیمت آن ها به دلیل استفاده از متریال بیشتر، بالاتر است.

مناسب برای: کارهای نیمه صنعتی، آهنگری، اسکلت سازی و هر جایی که دستگاه باید ساعت ها زیر بار باشد.

بیشتر بخوانید: انواع دستگاه جوش

کدام برای شما بهتر است؟

برای اینکه بدانید کدام برد دستگاه جوش برای نیاز شما طراحی شده، این جدول را بررسی کنید:

|

ویژگی |

ساختار تک برد (Single) |

ساختار سه-برد (Triple) |

|

هزینه خرید |

ارزان و اقتصادی |

گران تر |

|

سهولت تعمیر |

دشوار / تعویض کامل برد |

آسان / تعمیر بخش آسیب دیده |

|

سیستم خنک کاری |

ضعیف تر (تراکم بالای قطعات) |

بسیار قوی (گردش هوای آزاد) |

|

وزن و جا به جایی |

فوق سبک |

وزن متوسط به بالا |

|

طول عمر در کار مداوم |

کم (مستعد داغ شدن) |

بسیار بالا (صنعتی) |

♦️ پیشنهاد فنی آروا: اگر شما یک تکنسین هستید که دستگاه را برای امرار معاش و پروژه های روزانه می خواهید، خرید دستگاه های سه-برد سرمایه گذاری هوشمندانه تری است؛ چرا که هزینه نگهداری آن ها در درازمدت بسیار کمتر خواهد بود. اما برای استفاده های تفننی و تعمیرات جزئی منزل، مدل های تک برد به خوبی نیاز شما را پاسخ می دهند.

بیشتر بخوانید: چه نوع اینورتر جوشکاری بخریم

ساختار داخلی برد کامل دستگاه جوش؛ تشریح برد دستگاه جوش

در دستگاه های حرفه ای و صنعتی، تمام وظایف بر عهده یک برد واحد نیست. تفکیک مدارات به بردهای مجزا، باعث کاهش نویز، خنک کاری بهتر و تعمیرپذیری آسان تر می شود. بیایید ببینیم هر کدام از این بخش ها چه نقشی در برد دستگاه جوش ایفا می کنند:

برد اسیلاتور دستگاه جوش

برد اسیلاتور یکی از مهم ترین بخش های الکترونیکی در دستگاه جوش اینورتر است و نقش آن تولید و کنترل فرکانس جریان برق می باشد. این برد جریان مستقیم برق را به یک جریان متناوب با فرکانس بالا تبدیل می کند تا قوس جوش پایدار و یکنواخت ایجاد شود.

عملکرد و اهمیت برد اسیلاتور:

تولید جریان فرکانس بالا

برد اسیلاتور جریان ورودی را به جریان متناوب با فرکانس بالا تبدیل می کند تا الکترود بتواند به راحتی فلز را ذوب کرده و جوشکاری انجام شود.

کنترل دقیق ولتاژ و جریان

با تنظیم دقیق فرکانس و دامنه سیگنال، این برد جریان مورد نیاز جوشکاری را به صورت یکنواخت ارائه می دهد و از نوسان شدید جلوگیری می کند.

افزایش کیفیت جوشکاری

برد اسیلاتور با ایجاد قوس پایدار، موجب جوش های یکنواخت و با نفوذ مناسب در فلز می شود و کیفیت نهایی کار را بالا می برد.

حفاظت از سایر بردها

با تولید جریان بهینه، برد اسیلاتور از آسیب به سایر قطعات الکترونیکی دستگاه جلوگیری می کند و طول عمر دستگاه را افزایش می دهد.

کارکرد در شرایط مختلف

این برد به دستگاه امکان می دهد در ولتاژها و جریان های متفاوت عملکرد مناسب داشته باشد، حتی در پروژه های سنگین و طولانی.

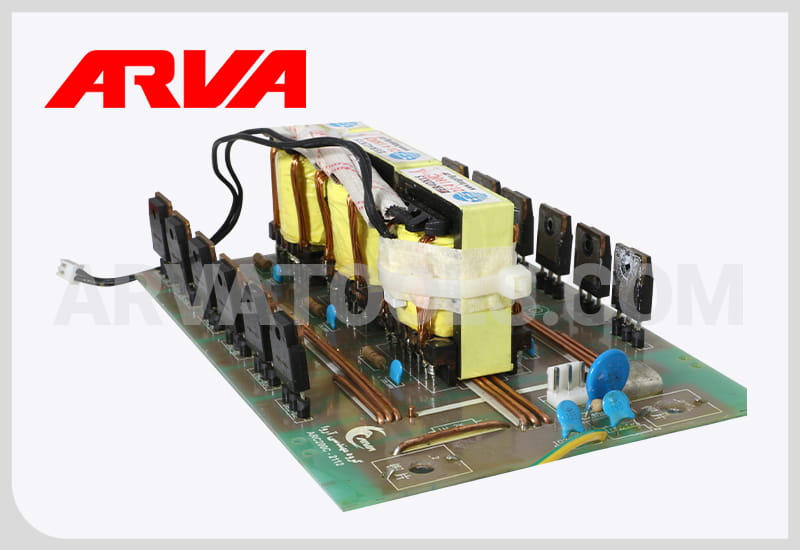

برد پاور دستگاه جوش (Power Board)

این بخش، پرفشارترین قسمت دستگاه است. تمام جریانی که قرار است صرف ذوب کردن فولاد شود، از این برد عبور می کند.

وظیفه اصلی: دریافت برق یکسوشده و تبدیل آن به پالس های قدرت از طریق سوئیچینگ سریع.

قطعات کلیدی: ترانزیستورهای IGBT یا MOSFET و هیت سینک های بزرگ آلومینیومی.

اجازه دهید یک توضیح کوتاه در مورد اینکه IGBT چیست به نقل از سایت معتبر توشیبا ارائه دهیم:

IGBT مخفف Insulated Gate Bipolar Transistor است و قطعه ای نیمه هادی به شمار می آید که در بخش ورودی از ساختار MOSFET و در بخش خروجی از ساختار ترانزیستور دوقطبی استفاده می کند.

شکل ۱ نماد IGBT را نشان می دهد و شکل ۲ یک مدار معادل ساده شده از IGBT را نمایش می دهد.

زمانی که ولتاژی به گیت IGBT اعمال می شود، بخش MOSFET فعال می شود و در نتیجه، جریان الکتریکی بین کلکتور و امیتر IGBT برقرار می شود.

♦️ نکته فنی: ضخامت لایه های مسی در این بخش از برد دستگاه جوش بسیار زیاد است تا توانایی عبور آمپراژ بالا بدون ذوب شدن مسیرها را داشته باشد.

برد کنترل (Control Board)؛ بخش فرمان و پردازش مرکزی

اگر دستگاه را یک موجود زنده فرض کنید، این بخش مغز آن است. تمام تصمیمات هوشمندانه اینجا گرفته می شود.

وظیفه اصلی: پایش مداوم ولتاژ و آمپر خروجی و صادر کردن پالس های PWM (تغییر پهنای پالس) برای تنظیم دقیق خروجی.

ویژگی: سیستم های حمایتی مثل Anti-Stick و Hot Start در کدهای برنامه این برد تعریف شده اند.

برد درایور (Driver Board)؛ واحد تطبیق امپدانس و ایزولاسیون گیت

بسیاری از کاربران این برد را نادیده می گیرند، در حالی که بدون آن، برد قدرت هرگز روشن نمی شود.

در معماری یک اینورتر حرفه ای، برد درایور نقشی بسیار فراتر از یک واسطه ساده دارد. این برد وظیفه دارد فرمان های منطقی (Logic Signals) صادر شده از واحد کنترل را به پالس های قدرت تبدیل کند.

تطبیق سطح ولتاژ

سیگنال های تولید شده در برد کنترل معمولاً ولتاژ پایینی دارند که برای تحریک گیتِ (Gate) ترانزیستورهای IGBT یا MOSFET کافی نیستند. برد درایور این سیگنال ها را تقویت کرده و به سطح ولتاژ استاندارد (معمولاً بین ۱۵+ تا ۱۸+ ولت) می رساند.

تأمین جریان لحظه ای

سوئیچ های قدرت برای روشن شدن سریع، نیاز به تزریق جریان لحظه ای بالایی در گیت خود دارند. برد درایور با شارژ سریع خازن گیت-امیتر، سرعت سوئیچینگ را بالا برده و از اتلاف توان به صورت حرارت جلوگیری می کند.

ایزولاسیون گالوانیک

یکی از حیاتی ترین وظایف این بخش در برد دستگاه جوش، جداسازی کامل بخش فرمان از بخش قدرت از طریق ترانس های پالس یا اپتوکوپلرها است. این ویژگی باعث می شود که در صورت بروز اتصال کوتاه یا انفجار در بخش قدرت، برد کنترل و پردازنده مرکزی کاملاً سالم باقی بمانند.

کنترل زمان مرده (Dead Time): این برد تضمین می کند که دو سوئیچِ سری در یک ساق (Leg)، هرگز هم زمان روشن نشوند؛ چرا که هم پوشانی آن ها منجر به اتصال کوتاه مستقیم در بانک خازنی و نابودی آنی دستگاه می شود.

♦️ نکته فنی برای تعمیرکاران: در دستگاه های باکیفیت، استفاده از قطعات با نرخ پاسخ دهی بالا (Slew Rate) در برد درایور، پایداری دستگاه را در فرکانس های بالای ۵۰ کیلوهرتز تضمین می کند؛ موضوعی که در بردهای متفرقه، اغلب باعث داغ شدن غیرعادی ترانزیستورها می شود.

برد تغذیه (Power Supply)؛ منبع تامین ولتاژ داخلی (VCC)

برای اینکه مدارات الکترونیکی روشن شوند، به ولتاژهای پایدار و پایین (معمولاً ۱۲، ۱۵ یا ۲۴ ولت) نیاز دارند.

وظیفه اصلی: تبدیل برق ورودی به ولتاژهای مستقیمِ مورد نیاز برای تغذیه آی سی ها، رله ها و فن های خنک کننده.

♦️ نکته: اگر این بخش دچار نوسان شود، کل برد دستگاه جوش رفتار غیرپیش بینی نشان داده یا اصلاً روشن نمی شود.

برد نمایشگر و پنل کاربری (Interface Board)

این برد دستگاه جوشکاری تنها بخشی از سیستم الکترونیکی است که شما مستقیماً با آن در تعامل هستید.

وظیفه اصلی: نمایش آمپر خروجی روی سون سگمنت (7-Segment) یا نمایشگرهای دیجیتال و دریافت دستورات از طریق ولوم ها و کلیدهای تنظیم.

این برد دستورات شما را به زبان دیجیتال تبدیل کرده و به برد کنترل می فرستد.

♦️ نکته: در دستگاه های باکیفیت، این بردها توسط کابل های شیلددار و سوکت های ضدلرزش به هم متصل شده اند تا در اثر جا به جایی و تکان های شدید کارگاهی، ارتباط میان بخش های مختلف قطع نشود.

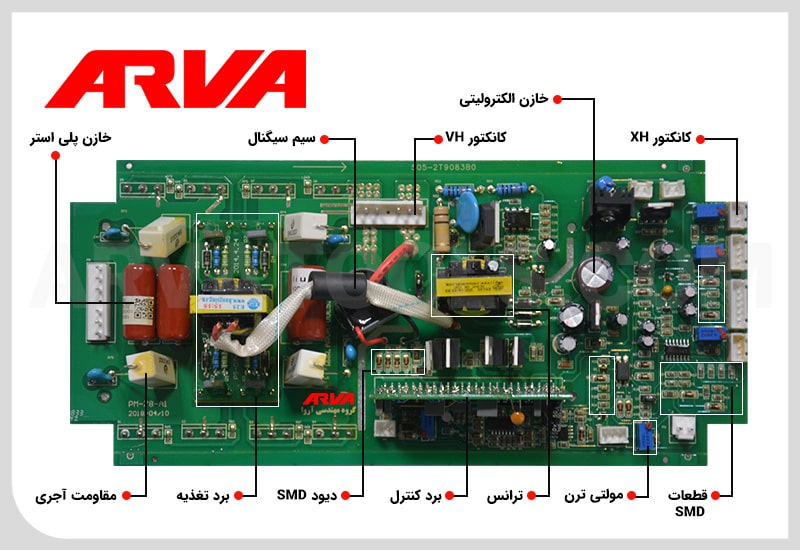

اطلس قطعات الکترونیکی روی برد (معرفی قطعه به قطعه)

در این بخش، هر آنچه روی لایه های مسی فیبر مدار چاپی مشاهده می کنید را بررسی می کنیم. شناخت این قطعات به شما کمک می کند تا هنگام خرید یا تعمیر، با دیدی تخصصی به برد دستگاه جوش نگاه کنید.

سوئیچ های قدرت؛ تفاوت فنی و عملکردی IGBT در مقابل ماسفت (MOSFET) چیست؟

این قطعات در واقع شیرهای برقی فوق سریع هستند که جریان را با فرکانس بالا قطع و وصل می کنند. انتخاب بین این دو تکنولوژی، شخصیت کاری دستگاه شما را می سازد:

- برد کنترل دستگاه جوش ماسفتی(MOSFET)

- تکنولوژی IGBT

♦️ یک راهنمای سریع برای شما: اگر به دنبال دستگاهی برای کارهای ظریف و مستمر با الکترودهای نازک هستید، ماسفت ها امتحان خود را پس داده اند؛ اما اگر اولویت شما قدرت نفوذ بالا، تکنولوژی روز و جا به جایی آسان است، دستگاه های مبتنی بر IGBT آروا انتخاب هوشمندانه تری برای شما خواهند بود.

یکسوسازها؛ دیودهای سریع (Fast) و پل دیود چه نقشی در برد دارند؟

برای اینکه جریان برق از حالت متناوب (پرنوسان) به یک جریان مستقیم و قدرتمند برای ذوب فلز تبدیل شود، از قطعاتی به نام یکسوساز استفاده می کنیم. در برد دستگاه جوش، ما با دو ایستگاه اصلی یکسوسازی روبرو هستیم:

پل دیود (Bridge Rectifier):

این قطعه در ابتدای مدار قرار دارد و برق AC ورودی را به DC تبدیل می کند. پل دیود باید بتواند جریان های هجومی اولیه را تحمل کند. این قطعه به گونه ای انتخاب شده که در برابر نوسانات ناگهانی برق شبکه، پایداری خود را حفظ کند.

دیودهای سریع (Fast / Ultra-Fast Diodes):

تفاوت با دیود معمولی: این دیودها که در تصویر با لیبل دیود SMD نیز به نسخه های کوچک تر آن ها اشاره شده، وظیفه دارند در خروجی دستگاه عمل کنند.

برخلاف دیودهای معمولی، این قطعات می توانند در فرکانس های بسیار بالا (ده ها هزار بار در ثانیه) قطع و وصل شوند بدون آنکه داغ کنند یا آسیب ببینند.

همچنین، این دیودها تضمین می کنند که جریان خروجی بدون کمترین وقفه به انبر برسد، موضوعی که از پاشش اضافی جوش جلوگیری می کند.

دیود SMD

در بخش های کنترلی برد دستگاه جوش، از دیودهای SMD برای هدایت جریان های کوچک و حفاظت از آی سی ها استفاده شده است. این قطعات به دلیل نصب سطحی، مقاومت بسیار بالایی در برابر لرزش های شدید محیط های کارگاهی دارند.

اگر یکسوسازها از کیفیت پایینی برخوردار باشند، دستگاه هنگام جوشکاری با آمپر بالا سریعاً داغ کرده و اصطلاحاً ریپ می زند. استفاده از دیودهای با زمان بازیابی (Recovery Time) ناچیز باعث می شود که حتی در کارهای طولانی مدت، کیفیت قوس الکتریکی افت نکند.

بانک خازنی: نقش خازن های الکترولیتی و صافی در پایداری

در این بخش به سراغ مخازن انرژی بر روی برد دستگاه جوش می رویم. همان طور که در اینفوگرافیک مشاهده می کنید، دو نوع خازن با ساختار و وظایف کاملاً متفاوت در کنار هم قرار گرفته اند تا پایداری دستگاه شما را تضمین کنند.

بانک خازنی؛ نقش خازن های الکترولیتی و خازن پلی استر در پایداری ولتاژ

خازن در واقع نقش ضربه گیر و ذخیره ساز را ایفا می کند. در طراحی های مهندسی شده، ترکیب این دو نوع خازن باعث می شود دستگاه حتی در نوسانات شدید برق ورودی، خروجی یکنواختی داشته باشد:

خازن الکترولیتی (Electrolytic Capacitor):

این خازن ها برق DC شده را صاف (Smooth) می کنند و در لحظاتی که برای ایجاد قوس الکتریکی نیاز به آمپراژ ناگهانی است، انرژی لازم را به مدار تزریق می کنند.

تأثیر در جوشکاری: اگر ظرفیت این خازن ها کم باشد، در حین جوشکاری با افت توان مواجه می شوید؛ اما در برد دستگاه جوش های باکیفیت، از خازن های با گرید حرارتی بالا (معمولاً ۱۰۵ درجه) استفاده شده تا عمر طولانی دستگاه تضمین شود.

خازن پلی استر (Polyester Capacitor):

برخلاف مدل های الکترولیتی، این خازن ها برای حذف نویزهای فرکانس بالا طراحی شده اند. آن ها از برگشت نویزهای مخرب سوئیچینگ به شبکه برق جلوگیری کرده و پایداری قطعات حساس را افزایش می دهند.

این قطعات در برابر حرارت بسیار مقاوم هستند و به دلیل لایه نشانی خاص، در محیط های مرطوب دچار افت ظرفیت نمی شوند.

♦️ نکته: بسیاری از خرابی های دستگاه های بی کیفیت، ناشی از خشک شدن خازن های الکترولیتی یا سوختن خازن های پلی استر است. در محصولات باکیفیت، استفاده از خازن هایی با ظرفیت واقعی و کیفیت گرید صنعتی باعث می شود که مغز دستگاه همواره به منبعی پایدار از انرژی دسترسی داشته باشد و قوس الکتریکی شما هرگز دچار لرزش یا قطعی نشود.

قطعات پسیو: مقاومت های شنت، سلف ها و ترانس های فریت

قطعات پسیو در واقع نقش کنترل کننده، فیلترکننده و محافظت از جریان را بر عهده دارند. در محصولات با بالاترین استاندارد، انتخاب این قطعات با دقت میلیمتری انجام شده است:

مقاومت آجری (Ceramic Resistor):

این مقاومت ها توان حرارتی بسیار بالایی دارند و در مدار شارژ نرم قرار می گیرند تا از ورود ناگهانی و آسیب زننده جریان (Inrush Current) در لحظه روشن شدن دستگاه جلوگیری کنند.

ترانس (Transformer):

این قطعه با هسته فریت، وظیفه کاهش ولتاژ و افزایش جریان را بر عهده دارد. استفاده از هسته فریت باعث می شود ترانس در فرکانس های بالا بازدهی فوق العاده ای داشته باشد و ابعاد دستگاه کوچک بماند.

برد تغذیه (Auxiliary Transformer):

در کنار ترانس اصلی، برد تغذیه قرار دارد که در واقع یک ترانسفورماتور کوچک تر (Switching Transformer) است.

وظیفه این قطعه تامین برق مورد نیاز برای بخش های کنترلی، نمایشگر و فن ها.

مقاومت های شنت (Shunt Resistors) –

این مقاومت های بسیار دقیق معمولاً در نزدیکی خروجی قرار دارند. آن ها میزان جریان عبوری را به ولتاژ تبدیل کرده و به برد کنترل می فرستند تا دستگاه بداند دقیقاً با چه آمپری در حال جوشکاری است.

سلف خروجی (Output Choke) –

یک سیم پیچ با هسته فریت که وظیفه آن ذخیره انرژی و «نرم کردن» نهایی جریان خروجی است تا قوس الکتریکی شما بدون پرش و کاملاً پایدار بماند.

♦️ نکته: تفاوت اصلی دستگاه های صنعتی با مدل های معمولی در کیفیت همین قطعات پسیو است. در برد دستگاه جوش آروا، از مقاومت های آجری با تلرانس پایین و ترانس هایی با عایق بندی کلاس H استفاده شده که در برابر حرارت های بالای ناشی از کار مداوم، دچار افت کارایی نمی شوند.

آی سی های PWM، میکروکنترلرها و واحد کنترل آمپر

در این بخش از برد، تمامی محاسبات ریاضی و فرامین الکترونیکی صادر می شود تا خروجی دستگاه دقیقاً مطابق با نیاز کاربر باشد. بخش های زیر، ستون فقرات هوشمند دستگاه را تشکیل می دهند:

برد کنترل (Control Board)

این مدار عمودی که روی برد اصلی سوار شده، مرکز پردازش داده هاست. وظیفه اصلی آن نظارت بر پارامترهای ولتاژ و جریان و صادر کردن سیگنال های اصلاحی در کسر کوچکی از ثانیه است.

مولتی تِرن (Multiturn)

این قطعه آبی رنگ و کوچک، یک پتانسیومتر فوق دقیق است. برخلاف ولوم های معمولی، مولتی تِرن به تکنسین اجازه می دهد تا جریان خروجی دستگاه را با دقت بسیار بالا کالیبره کند تا عدد نمایش داده شده روی نمایشگر با قدرت واقعی قوس همخوانی داشته باشد.

آی سی های تولید پالس (PWM Controllers)

این تراشه ها وظیفه مدیریت پهنای پالس را بر عهده دارند. در واقع آن ها تعیین می کنند که ترانزیستورهای قدرت با چه فرکانس و چه شدتی سوئیچ شوند تا پایدارترین قوس الکتریکی ممکن ایجاد شود.

سیم سیگنال

این رشته های منظم، وظیفه انتقال دستورات تولید شده در واحد کنترل را به بخش قدرت دارند. هرگونه نویز در این سیم ها می تواند باعث ناپایداری در جوشکاری شود؛ به همین دلیل در طراحی های مهندسی شده، این مسیرها کاملاً ایزوله هستند.

قطعات SMD

استفاده گسترده از مقاومت ها و خازن های نصب سطحی (SMD) در این بخش، باعث افزایش مقاومت برد در برابر نویزهای الکترومغناطیسی شده و پایداری مدار را در فرکانس های بالا تضمین می کند.

♦️ نکته: دقت در اجرای قابلیت هایی مثل Hot Start یا Arc Force مستقیماً به قدرت پردازش همین بخش بستگی دارد. در محصولات باکیفیت، استفاده از پردازنده های صنعتی باعث شده تا دستگاه حتی در نوسانات شدید برق ورودی، تمرکز خود را بر روی حفظ پایداری قوس از دست ندهد.

ایزولاسیون: نقش اپتوکوپلرها در حفاظت از مدار

در یک دستگاه اینورتر، بخش های کنترل با ولتاژ پایین (مثلاً ۵ یا ۱۲ ولت) و بخش های قدرت با ولتاژهای بسیار بالا (بیش از ۳۰۰ ولت) کار می کنند. ایجاد یک سد امنیتی بین این دو بخش حیاتی است:

اپتوکوپلر (Optocoupler):

این قطعه کوچک، وظیفه ایزولاسیون نوری را بر عهده دارد. اپتوکوپلر سیگنال های کنترلی را به صورت پالس های نوری منتقل می کند تا هیچ اتصال الکتریکی مستقیمی بین بخش قدرت و بخش کنترل وجود نداشته باشد. این یعنی اگر ترانزیستورهای قدرت دچار انفجار یا اتصال کوتاه شوند، این قطعه مانع از سرایت ولتاژ مخرب به مغز دستگاه می شود.

ترانس ایزوله گیت (Gate Drive Transformer):

در برخی طراحی های پیشرفته، از ترانس های کوچک برای انتقال فرمان سوئیچینگ استفاده می شود که علاوه بر ایزولاسیون، وظیفه تطبیق امپدانس را نیز بر عهده دارند.

کانکتورهای XH و VH:

همان طور که در ساختار برد مشخص است، تفکیک فیزیکی مسیرها نیز بخشی از سیستم ایزولاسیون است. کانکتورهای VH برای انتقال جریان های پرقدرت و کانکتورهای XH صرفاً برای انتقال سیگنال های فرمان طراحی شده اند تا تداخل نویز و احتمال اتصال کوتاه به حداقل برسد.

لایه محافظ (Coating)

یکی از مهم ترین بخش های حفاظتی که با چشم به سختی دیده می شود، لایه رزین یا شارلاک روی برد است. این پوشش عایق، قطعات را در برابر رطوبت و مهم تر از آن، گردوغبار فلزی (که رسانا است و باعث آرک زدن روی برد می شود) کاملاً ایزوله می کند.

تفاوت عمر مفید یک دستگاه در محیط های کارگاهی پر از براده آهن، به کیفیت همین ایزولاسیون بستگی دارد. بدون اپتوکوپلرها و لایه نشانی دقیق PCB، کوچک ترین نفوذ گردوغبار می تواند منجر به سوختن کامل برد اصلی و تحمیل هزینه های سنگین تعمیرات شود.

♦️ نکته فنی: یکی از چالش های اصلی در محیط های کارگاهی، لرزش مداوم است. در بردهای مهندسی شده، قطعات سنگین مثل خازن های الکترولیتی و ترانس ها علاوه بر لحیم کاری، با چسب مخصوص سیلیکون روی برد فیکس می شوند تا در اثر جا به جایی یا لرزش فن، پایه های آن ها دچار قطعی (Cold Solder) نشود.

آنالیز گام به گام عملکرد برد دستگاه جوش (چگونگی تبدیل جریان)

در این بخش، به جای معرفی قطعات، به سراغ «فرایند» می رویم تا ببینیم برق ۲۲۰ ولت شهر چگونه به یک جریان نرم و قدرتمند برای جوشکاری تبدیل می شود.

مرحله ورودی؛ تبدیل برق شهر (AC) به DC اولیه

اولین ماموریت برد دستگاه جوش، تغییر ماهیت برق ورودی است. در این مرحله، امنیت و پایداری دستگاه پایه ریزی می شود:

یکسوسازی تمام موج: برق متناوب شهر (AC) بلافاصله وارد پل دیود شده و به برق مستقیم (DC) تبدیل می شود.

پالایش و ذخیره سازی: جریان خروجی از پل دیود، دارای نوسان (Ripple) است. در اینجا خازن های الکترولیتی وارد عمل شده و با ذخیره انرژی، ولتاژ را کاملاً صاف و یکدست می کنند تا یک “بانک توان” آماده برای مراحل بعدی ایجاد شود.

محافظت در لحظه استارت: برای جلوگیری از پریدن فیوز ساختمان یا آسیب به قطعات برد، مقاومت آجری و رله با هم همکاری می کنند تا جریان به صورت نرم و کنترل شده وارد خازن ها شود.

مرحله سوئیچینگ: افزایش فرکانس و نقش ترانسفورماتور HF

در این مرحله، برق مستقیم شده در مرحله قبل، به یک جریان فرکانس بالا تبدیل می شود تا دستگاه بتواند با ابعادی کوچک، قدرتی عظیم تولید کند.

تولید پالس های فرکانس بالا

ترانزیستورهای قدرت (IGBT یا MOSFET) با سرعتی باورنکردنی (بین ۲۰ تا ۱۰۰ کیلوهرتز) برق DC را قطع و وصل می کنند. این سوئیچینگ سریع باعث می شود فرکانس برق از ۵۰ هرتز شهر به فرکانس های بسیار بالا برسد.

کاهش ولتاژ و افزایش جریان (ترانسفورماتور HF)

برق فرکانس بالا وارد ترانسفورماتور فرکانس بالا (High Frequency) می شود. به دلیل فرکانس بالا، این ترانسفورماتور برخلاف مدل های قدیمی و سنگین، ابعاد بسیار کوچکی دارد اما می تواند ولتاژ را به شدت کاهش و آمپراژ را برای جوشکاری به شدت افزایش دهد.

بهره وری انرژی

در این مرحله، تلفات انرژی به حداقل می رسد؛ زیرا هسته فریت ترانسفورماتور در این فرکانس ها بازدهی بسیار بالاتری نسبت به هسته های آهنی قدیمی دارد.

مرحله خروجی: یکسوسازی نهایی و ایجاد قوس الکتریکی پایدار

خروجی ترانسفورماتور HF هنوز ماهیت متناوب (اما با فرکانس بالا) دارد که برای جوشکاری با کیفیت مناسب نیست. مرحله نهایی بر عهده قطعات خروجی است:

یکسوسازی ثانویه (Fast Rectification)

جریان فرکانس بالا از دیودهای سریع (Fast Diodes) عبور می کند. این دیودها ولتاژ AC را به ولتاژ DC کاملاً صاف تبدیل می کنند. سرعت عملکرد این قطعات کلیدِ نرمیِ جوشکاری است.

فیلترینگ و پایداری (Output Filtering)

در دستگاه های باکیفیت، جریان از یک سلف خروجی عبور می کند تا نوسانات باقی مانده گرفته شود. این کار باعث می شود پاشش جوش (Spatter) به حداقل برسد و قوس الکتریکی حتی در آمپرهای پایین قطع نشود.

انتقال توان

جریان نهایی از طریق کانکتورهای VH و ترمینال های خروجی به انبر و اتصال منتقل می شود. کیفیت این اتصالات تضمین می کند که افت ولتاژ در مسیر خروجی رخ ندهد.

تحلیل حلقه بازخورد (Feedback Loop) برای کنترل آمپر

در این بخش به سراغ هوشمندترین قسمت برد دستگاه جوش می رویم؛ بخشی که تضمین می کند آمپر خروجی دقیقاً همان عددی باشد که شما روی پنل تنظیم کرده اید، نه کمتر و نه بیشتر.

حلقه بازخورد، سیستم خودکارِ دستگاه برای حفظ پایداری در شرایط متغیر جوشکاری است. این فرایند در چهار گام اصلی انجام می شود:

نمونه برداری از خروجی (Sensing):

در نزدیکی خروجی دستگاه، قطعه ای به نام ترانس جریان (CT) یا مقاومت شنت قرار دارد. این قطعه به طور لحظه ای میزان آمپر واقعی که از انبر عبور می کند را اندازه گیری کرده و به صورت یک سیگنال ولتاژی کوچک به برد کنترل می فرستد.

مقایسه با مقدار هدف (Error Detection):

برد کنترل، سیگنال دریافتی از خروجی را با مقداری که شما توسط مولتی تِرن یا ولوم تنظیم کرده اید، مقایسه می کند. اگر به دلیل لرزش دست جوشکار یا تغییر طول قوس، آمپر افت کند، این اختلاف بلافاصله شناسایی می شود.

اصلاح پهنای پالس (PWM Adjustment):

آی سی مدیریت پالس (PWM) بر اساس اختلاف شناسایی شده، زمان روشن ماندن ترانزیستورهای قدرت را تغییر می دهد. اگر جریان کم باشد، پهنای پالس را بیشتر می کند تا قدرت افزایش یابد و بالعکس.

پایداری قوس در لحظه:

این چرخه در هر ثانیه هزاران بار تکرار می شود. نتیجه این فرایند، ایجاد یک قوس الکتریکی “نرم” است که در برابر نوسانات دست جوشکار یا تغییرات ولتاژ شبکه، کاملاً پایدار می ماند.

♦️ نکته فنی: در دستگاه های باکیفیت، سرعت پاسخ دهی این حلقه به قدری بالاست که حتی در صورت چسبیدن الکترود به قطعه کار (Anti-Stick)، سیستم بازخورد بلافاصله جریان را به حداقل می رساند تا از آسیب به برد و سرخ شدن الکترود جلوگیری شود.

بیشتر بخوانید: ساخت دستگاه جوش

تکنولوژی های هوشمند پیاده سازی شده روی برد

در نسل جدید اینورترهای جوشکاری، از جمله دستگاه جوش آروا، برد دستگاه دیگر صرفاً یک مبدل انرژی نیست؛ بلکه یک سیستم مدیریتی هوشمند است که با تحلیل لحظه ای رفتار قوس الکتریکی، بهترین تجربه جوشکاری را رقم می زند. در ادامه به بررسی لایه های نرم افزاری و سخت افزاری این قابلیت ها می پردازیم.

تکنولوژی PWM و کنترل پهنای پالس (Pulse Width Modulation)

تکنولوژی PWM زیربنای اصلی عملکرد یک اینورتر هوشمند است. این مدار در واقع زبان مشترک بین بخش کنترل و قدرت است:

مدیریت پهنای پالس

در این سیستم، ولتاژ DC به صورت پالس های مربعی با فرکانس ثابت قطع و وصل می شود. با تغییر “زمانِ روشن ماندن” پالس (پهنای پالس)، میزان انرژی انتقالی به خروجی دقیقاً کنترل می شود.

پاسخ دهی میلی ثانیه ای

به دلیل فرکانس بسیار بالای برد کنترل، سیستم PWM می تواند در کمتر از یک میلی ثانیه نسبت به نوسانات دست جوشکار واکنش نشان داده و پالس ها را عریض یا باریک کند تا آمپر ثابت بماند.

کاهش تلفات حرارتی

برخلاف ترانس های قدیمی که با مقاومت جریان را کنترل می کردند، PWM با سوئیچینگ دقیق، اتلاف انرژی را به حداقل رسانده و راندمان برد دستگاه جوش را به بالای ۸۵ درصد می رساند.

قابلیت Hot Start: نحوه استارت نرم و آسان

قابلیت شروع داغ یکی از حیاتی ترین ویژگی ها برای جوشکاران، به ویژه تازه کارهاست. این سیستم هوشمند بر روی برد کنترل پیاده سازی شده و فرایند شروع جوشکاری را به شکل زیر مدیریت می کند:

افزایش لحظه ای آمپراژ

در لحظه برخورد نوک الکترود با قطعه کار، برد دستگاه به صورت خودکار جریان را برای چند میلی ثانیه فراتر از مقدار تنظیم شده افزایش می دهد.

ایجاد سریع قوس

این جهش ناگهانی قدرت باعث می شود یونیزاسیون هوا سریع تر انجام شده و قوس الکتریکی بدون نیاز به ضربات مکرر الکترود به قطعه، فوراً تشکیل شود.

حذف ناخالصی ها

گرمای شدید اولیه کمک می کند تا آلودگی های احتمالی روی سطح فلز یا لایه اکسید نوک الکترود سریع تر ذوب شوند و جوش از همان نقطه شروع، نفوذ کافی داشته باشد.

جلوگیری از شوک به برد

مدارات حفاظتی در محصولات حرفه ای این جهش جریان را به گونه ای کنترل می کنند که هیچ فشار مخربی به IGBTها وارد نشود.

قابلیت Arc Force: پایداری قوس در طول جوشکاری

قابلیت نیروی قوس یا Arc Force، یک سیستم اصلاح گر لحظه ای است که به لایه های کنترلی برد دستگاه جوش اجازه می دهد تا با تغییرات فاصله دست جوشکار مقابله کند.

مدیریت فاصله قوس

هنگامی که جوشکار ناخودآگاه فاصله الکترود تا قطعه کار را کم می کند، ولتاژ قوس کاهش یافته و احتمال قطع شدن آن زیاد می شود؛ در این لحظه واحد کنترل با تشخیص افت ولتاژ، آمپراژ را به صورت هوشمند افزایش می دهد.

جلوگیری از خاموشی قوس

این افزایش آمپر لحظه ای باعث می شود ذوب فلز با شدت بیشتری ادامه یابد و از خاموش شدن قوس یا چسبیدن الکترود در حین کار جلوگیری شود.

کنترل نفوذ جوش

در محصولات باکیفیت، این ویژگی به جوشکار اجازه می دهد تا حتی در پوزیشن های دشوار (مانند جوشکاری بالای سر)، نفوذ یکنواخت و عمیقی در حوضچه مذاب ایجاد کند.

بهینه سازی پاشش

سیستم Arc Force با تنظیم دقیق سرعت انتقال قطرات مذاب، پاشش (Spatter) را به حداقل رسانده و کیفیت ظاهری جوش را بهبود می بخشد.

سیستم Anti Stick: جلوگیری از چسبیدن الکترود

قابلیت ضدچسبندگی یک سیستم حفاظتی هوشمند است که بلافاصله پس از تشخیص اتصال کوتاه میان الکترود و قطعه کار فعال می شود تا از آسیب های احتمالی جلوگیری کند:

تشخیص سریع اتصال

زمانی که الکترود به قطعه کار می چسبد و ولتاژ خروجی به نزدیک صفر می رسد، برد کنترل این وضعیت را به عنوان یک خطای بحرانی شناسایی می کند.

قطع آنی جریان

در کسری از ثانیه، سیستم Anti-Stick جریان خروجی را به حداقل ممکن کاهش می دهد. این کار مانع از عبور جریان بسیار بالا از ترانزیستورهای قدرت و جلوگیری از داغ شدن شدید آن ها می شود.

جدا سازی آسان الکترود

با کاهش جریان، الکترود دیگر به قطعه کار جوش نمی خورد و سرخ نمی شود؛ در نتیجه جوشکار می تواند به راحتی و بدون آسیب زدن به انبر یا روکش الکترود، آن را جدا کند.

بقای قطعات قدرت

این تکنولوژی عمر مفید IGBTها را به شدت افزایش می دهد، چرا که از قرار گرفتن طولانی مدت آن ها در وضعیت فشار ناشی از اتصال کوتاه جلوگیری می کند.

پروتکل VRD: کاهش ولتاژ خروجی در حالت آزاد برای ایمنی

تکنولوژی VRD (مخفف Voltage Reduction Device) یک لایه حفاظتی حیاتی بر روی برد دستگاه جوش است که مستقیماً با سلامت جان جوشکار در ارتباط است:

کاهش ولتاژ در حالت بی باری

زمانی که دستگاه روشن است اما جوشکاری انجام نمی شود، ولتاژ خروجی ترمینال ها معمولاً بالاست (حدود ۶۰ تا ۹۰ ولت) که می تواند خطرناک باشد. سیستم VRD این ولتاژ را به سطحی ایمن (زیر ۲۰ ولت) کاهش می دهد.

بیشتر بخوانید: VRD در دستگاه جوش چه وظیفه ای دارد

پیشگیری از برق گرفتگی

این قابلیت به ویژه در محیط های مرطوب، مخازن فلزی، یا فضاهای محدود که خطر تماس بدن جوشکار با قطعه کار و زمین زیاد است، از وقوع شوک الکتریکی جلوگیری می کند.

فعال سازی هوشمند

به محض اینکه الکترود با قطعه کار تماس پیدا کند و فرایند جوش آغاز شود، برد کنترل در کسری از ثانیه VRD را از مدار خارج کرده و ولتاژ را برای ایجاد قوس به سطح استاندارد برمی گرداند.

استاندارد ایمنی

وجود این پروتکل در محصولات استاندارد نشان دهنده پایبندی به استانداردهای بین المللی ایمنی کار است و اطمینان خاطر بیشتری به کاربر در پروژه های صنعتی سنگین می دهد.

قیمت برد دستگاه جوش اینورتر

قیمت برد دستگاه جوش اینورتر تحت تأثیر چند عامل کلیدی قرار دارد که کیفیت، دوام و عملکرد دستگاه را تضمین می کنند. شناخت این عوامل به شما کمک می کند ارزش واقعی محصول را بهتر درک کنید. عوامل اثرگذار روی قیمت برد اینورتر جوشکاری به شرح زیر است:

کیفیت قطعات الکترونیکی روی برد دستگاه جوشکاری

استفاده از مقاومت ها، خازن ها، دیودها و ترانزیستورهای استاندارد و با دوام باعث افزایش قیمت می شود، اما عملکرد پایدار و طول عمر بالای برد را تضمین می کند.

نوع طراحی و مهندسی مدار

بردهای با طراحی بهینه و مهندسی دقیق، جریان و ولتاژ را بدون نوسان منتقل می کنند. این طراحی ها نیازمند نرم افزارهای پیشرفته و تخصص مهندسین مجرب است که در هزینه نهایی مؤثر است.

فرایند مونتاژ و لحیم کاری

استفاده از تجهیزات اتوماتیک دقیق و کنترل کیفیت دستی در مراحل لحیم کاری باعث افزایش هزینه تولید می شود اما خطر خرابی و اتصالات کوتاه را کاهش می دهد.

تست و کنترل کیفیت پیشرفته

هر برد قبل از نصب در دستگاه تحت تست های ولتاژ و جریان قرار می گیرد. این کنترل ها هزینه تولید را بالا می برند اما اطمینان می دهند که دستگاه جوش عملکرد ایمن و قابل اعتماد داشته باشد.

نوآوری و فناوری به کاررفته

بردهایی که از تکنولوژی های جدید و بهینه برای کاهش مصرف انرژی و افزایش دقت جوشکاری بهره می برند، قیمت بالاتری دارند اما بهره وری دستگاه را نیز افزایش می دهند.

مقایسه کیفی: برد ارزان در مقابل برد باکیفیت

تفاوت قیمت در دستگاه های اینورتر اتفاقی نیست. در حالی که دو دستگاه ممکن است در ظاهر قدرت یکسانی داشته باشند، اما کیفیت ساخت برد آن ها تعیین می کند که دستگاه پس از چند ساعت کار مداوم، دچار افت توان یا سوختگی قطعات می شود یا خیر.

در جدول زیر این مقایسه به صورت خلاصه انجام شده است:

|

ویژگی فنی |

برد ارزان و معمولی |

برد حرفه ای و مهندسی شده |

نکته کاربردی برای شما |

|

گرید قطعات |

معمولی (Consumer)؛ حساس به حرارت و فشار |

صنعتی (Industrial)؛ تحمل حرارتی تا ۱۰۵ درجه |

در کارهای طولانی، قطعات صنعتی دچار افت توان نمی شوند. |

|

تراکم مس (PCB) |

لایه نازک؛ داغ شدن سریع مسیرهای برد |

لایه ضخیم (۲ یا ۳ اونس)؛ انتقال عالی جریان |

ضخامت مس مانع از سوختن مسیرهای برد در آمپرهای بالا می شود. |

|

فاصله ایمنی (Creepage) |

چیدمان فشرده؛ مستعد آرک زدن و جرقه |

رعایت دقیق فواصل استاندارد بین قطعات |

فواصل درست، مانع از سوختن برد در محیط های پر از گردوغبار می شود. |

|

سیستم ایزولاسیون |

حداقل ایزولاسیون؛ ریسک آسیب به بخش کنترل |

استفاده از اپتوکوپلرها و لایه های عایق (Coating) |

ایزولاسیون قوی، مغز دستگاه را در برابر نوسانات برق بیمه می کند. |

|

بازدهی انرژی |

اتلاف انرژی بالا به صورت گرما |

بازدهی بالای ۸۵٪ و اصلاح ضریب توان |

بازدهی بالا یعنی مصرف برق کمتر و فشار نیامدن به کنتور برق. |

|

پایداری قطعات سنگین |

فقط با لحیم کاری متصل شده اند |

فیکس شدن قطعات با چسب سیلیکون مخصوص |

چسب سیلیکون مانع از قطعی پایه ها در اثر لرزش و جا به جایی می شود. |

اکنون به تشریح هر یک از تفاوت ها می پردازیم. همچنان با ما همراه باشید:

تفاوت در گرید قطعات

یکی از اصلی ترین عوامل طول عمر دستگاه، «رده یا گرید» قطعاتی است که روی برد لحیم شده اند. این قطعات بر اساس تحمل حرارتی و دقت به سه دسته تقسیم می شوند:

گرید معمولی (Consumer): این قطعات برای کارکردهای کوتاه مدت طراحی شده اند. اگر دستگاهی با این قطعات تحت فشار قرار گیرد، به سرعت داغ شده و پارامترهای فنی آن (مثل ظرفیت خازن) تغییر می کند که منجر به ناپایداری قوس می شود.

گرید صنعتی (Industrial): قطعات استاندارد در بردهای حرفه ای هستند. این قطعات می توانند دمای محیطی بالا (تا ۸۵ یا ۱۰۵ درجه سانتی گراد) را برای ساعت ها تحمل کنند بدون اینکه کارایی خود را از دست بدهند.

گرید نظامی (Military): در بخش های بسیار حساس برد استفاده می شوند و بیشترین مقاومت را در برابر شوک های الکتریکی و تغییرات دمایی شدید دارند.

♦️ نکته کاربردی: هنگام خرید، به چرخه کاری (Duty Cycle) درج شده در دفترچه دقت کنید. دستگاه هایی که از قطعات با گرید صنعتی استفاده می کنند، چرخه کاری واقعی و بالاتری دارند و در کارهای طولانی مدت، فن دستگاه کمتر با دور حداکثری کار می کند.

تراکم مس در لایه های برد (Copper Weight)

ضخامت لایه های مسی روی فیبر مدار چاپی (PCB) تعیین کننده این است که برد تا چه میزان جریان را می تواند بدون داغ شدن بیش از حد تحمل کند:

ظرفیت حمل جریان: در بردهای ارزان قیمت، لایه های مس بسیار نازک هستند. وقتی کاربر آمپر دستگاه را بالا می برد، این مسیرهای نازک مثل رشته های المنت داغ می شوند که باعث افت ولتاژ و در نهایت سوختن مسیرهای برد می شود.

دفع حرارت (Heat Dissipation): مس یک رسانای حرارتی عالی است. هرچه تراکم و وزن مس در لایه های برد بیشتر باشد، حرارت تولید شده توسط قطعات قدرت سریع تر در کل سطح برد پخش شده و توسط سیستم تهویه دفع می شود.

پایداری در آمپرهای بالا: بردهای حرفه ای از مس با ضخامت ۲ یا ۳ اونس (Ounce) استفاده می کنند. این ویژگی باعث می شود دستگاه در کارهای سنگین، دچار “لرزش جریان” نشود و قدرت خروجی کاملاً ثابت بماند.

♦️ نکته کاربردی: اگر دستگاهی دارید که در آمپرهای بالا بدنه آن بیش از حد داغ می شود یا بوی پلاستیک سوخته می دهد، احتمالاً تراکم مس برد آن برای آن حجم از جریان کافی نیست. در چنین مواردی، استراحت دادن به دستگاه در فواصل کوتاه (رعایت دقیق چرخه کاری) برای جلوگیری از قطع شدن مسیرهای مسی داخلی ضروری است.

طراحی مدار و فاصله خزشی (Creepage) برای جلوگیری از آرک زدن

یکی از تفاوت های اصلی بردهای حرفه ای با مدل های ارزان قیمت، نحوه چیدمان قطعات و رعایت فواصل ایمنی روی فیبر مدار چاپی است:

فاصله خزشی (Creepage): این اصطلاح به کوتاه ترین مسیر بین دو قطعه رسانا روی سطح عایق برد گفته می شود. در بردهای حرفه ای، قطعات ولتاژ بالا (مثل بخش ورودی) با فاصله استانداردی از قطعات ولتاژ پایین چیده می شوند.

جلوگیری از آرک زدن: اگر این فواصل رعایت نشود، در محیط های مرطوب یا زمانی که گردوغبار فلزی روی برد می نشیند، برق بین دو پایه قطعه “جهش” می کند (آرک می زند). این اتفاق باعث ایجاد جرقه و سوختن ناگهانی قطعات حساس می شود.

شیارهای حفاظتی (Isolation Slots): در طراحی های مهندسی شده، گاهی بین بخش های پرقدرت، شیارهایی روی برد برش می خورد تا مسیر عبور جریان های مزاحم کاملاً قطع شود و امنیت مدار تضمین گردد.

♦️ نکته کاربردی: گردوغبار فلزی دشمن شماره یک برد دستگاه جوش است. اگر در محیطی با سنگ فرز کاری زیاد فعالیت می کنید، به صورت دوره ای (مثلاً ماهی یک بار) درب دستگاه را باز کرده و با فشار باد خشک، گردوغبار روی برد را تمیز کنید. این کار ساده، ریسک آرک زدن و سوختن برد را تا ۸۰ درصد کاهش می دهد.

بازدهی انرژی (Efficiency) و ضریب توان

یک برد دستگاه جوش خوب و حرفه ای نه تنها خوب جوش می دهد، بلکه انرژی کمتری هم هدر می دهد:

کاهش تلفات حرارتی: بردهای حرفه ای به گونه ای طراحی شده اند که کمترین مقاومت را در برابر عبور جریان داشته باشند. هرچه مقاومت کمتر باشد، گرمای کمتری تولید شده و انرژی بیشتری صرف ذوب الکترود می شود.

ضریب توان (Power Factor): بردهای باکیفیت دارای مدارات اصلاح ضریب توان هستند. این یعنی از حداکثر ظرفیت برقی که از پریز می کشند استفاده می کنند و فشار کمتری به سیم کشی ساختمان وارد می آورند.

صرفه جویی در هزینه برق: دستگاهی با بازدهی بالا (معمولاً بالای ۸۵٪)، در خروجی یکسان، برق کمتری مصرف می کند که در درازمدت برای کارگاه های بزرگ بسیار پراهمیت است.

♦️ نکته کاربردی: اگر هنگام جوشکاری متوجه شدید که نور لامپ های محل کارتان به شدت سوسو می زند، احتمالاً بازدهی و ضریب توان دستگاه شما پایین است. در این شرایط، استفاده از کابل های رابط طولانی و نازک می تواند به برد دستگاه فشار مضاعف وارد کرده و باعث سوختن بخش ورودی آن شود.

سیستم های حفاظتی و مانیتورینگ برد اینورتر جوشکاری

یک برد هوشمند علاوه بر مدیریت جریان، باید مدام وضعیت سلامت خود را چک کند. سیستم های مانیتورینگ با پایش لحظه ایِ دما و ولتاژ، از وقوع فجایع سخت افزاری جلوگیری می کنند.

سنسورهای دما و قطع کن حرارتی (Overheat)

دما بزرگ ترین دشمن قطعات نیمه هادی (IGBTها و دیودها) است. برای مدیریت این موضوع، سیستم های حفاظتی زیر روی برد اجرا می شوند:

سنسورهای NTC/PTC: این سنسورها دقیقاً روی هیت سینک ها (خنک کننده های آلومینیومی) نصب می شوند. وظیفه آن ها تبدیل دمای فیزیکی به سیگنال های الکتریکی برای برد کنترل است.

مکانیزم قطع کن (Thermal Shutdown): وقتی دمای قطعات از حد مجاز (مثلاً ۸۰ یا ۹۰ درجه سانتی گراد) فراتر برود، برد کنترل بلافاصله فرمان توقف سوئیچینگ را صادر می کند. در این حالت دستگاه روشن می ماند تا فن ها کار کنند، اما خروجی آمپر قطع می شود.

چراغ هشدار (O.C): معمولاً یک LED زرد رنگ روی پنل دستگاه روشن می شود که نشان دهنده فعال شدن حفاظت حرارتی است.

♦️نکته کاربردی: اگر چراغ دمای دستگاه روشن شد، هرگز دستگاه را بلافاصله خاموش نکنید. اجازه دهید دستگاه در حالت روشن بماند تا فن ها با حداکثر سرعت، هوای خنک را میان قطعات به گردش درآورند و دما را پایین بیاورند. خاموش کردن دستگاه در این لحظه باعث می شود حرارت در لایه های داخلی برد محبوس شده و عمر قطعات کم شود.

مدارات محافظ در برابر نوسانات ناگهانی ولتاژ (O.V / U.V)

این سیستم ها از برد در برابر نوسانات شبکه برق محافظت می کنند:

O.V (Over Voltage): اگر ولتاژ ورودی بیش از حد مجاز (مثلاً بالای ۲۶۰ ولت) شود، مدار محافظ برای جلوگیری از انفجار خازن ها و سوختن بخش تغذیه، دستگاه را از مدار خارج می کند.

U.V (Under Voltage): ولتاژ پایین نیز به همان اندازه خطرناک است، زیرا باعث افزایش جریان مصرفی و فشار مضاعف به ترانزیستورها می شود. در این حالت سیستم مانع از کارکرد ناقص دستگاه می شود.

واریستورها (MOV): قطعات کوچکی که در ورودی برد قرار دارند و شوک های لحظه ای (مثل نوسانات ناشی از رعد و برق یا روشن شدن دستگاه های سنگین دیگر در شبکه) را به خود جذب می کنند تا به برد اصلی نرسد.

♦️ نکته کاربردی: اگر از موتور برق (ژنراتور) استفاده می کنید، همیشه ابتدا ژنراتور را روشن کنید و اجازه دهید دور موتور پایدار شود، سپس دستگاه جوش را به آن متصل کنید. نوسانات ولتاژ در لحظه استارت ژنراتور، یکی از شایع ترین دلایل سوختن بخش ورودی برد دستگاه های جوش است.

تشخیص اتصال کوتاه در خروجی و حفاظت از IGBT

این سیستم حکم ترمز اضطراری را برای برد دستگاه جوش دارد. ترانزیستورهای IGBT بسیار قدرتمند اما در برابر اتصال کوتاه حساس هستند.

پایش لحظه ای جریان (Current Sensing): برد کنترل از طریق یک ترانس جریان (CT) یا سنسور اثر هال، جریان خروجی را در مقیاس میکروثانیه رصد می کند.

واکنش در سطح سخت افزار: اگر به هر دلیلی (مثل چسبیدن طولانی مدت الکترود یا خرابی کابل ها) یک اتصال کوتاه مستقیم رخ دهد، جریان به شدت جهش می کند. در این لحظه، مدار حفاظتی قبل از اینکه حرارت باعث سوختن لایه های داخلی IGBT شود، فرمان سوئیچینگ را قطع می کند.

حفاظت در برابر جریان بازگشتی: این مدار همچنین از بازگشت ولتاژهای ناخواسته از سمت انبر به سمت قطعات حساس برد جلوگیری می کند تا از سوختن آی سی های کنترلی پیشگیری شود.

♦️ نکته کاربردی: اگر دستگاه شما به طور مداوم در حین جوشکاری قطع می کند (بدون اینکه چراغ دما روشن شود) ، احتمالاً در کابل های جوشکاری یا انبر اتصال شما یک «اتصال کوتاه ناقص» یا “نشتی جریان” وجود دارد. کابل های زخمی را با چسب برق ترمیم نکنید؛ آن ها را تعویض کنید، زیرا نوسانات ناشی از اتصالی کابل، عمر ترانزیستورهای اصلی دستگاه را به شدت کاهش می دهد.

چه زمانی تعمیر برد به صرفه است و چه زمانی تعویض؟

برای اینکه عمر برد دستگاه جوش خود را به حداکثر برسانید، باید بدانید که نگهداری پیشگیرانه بسیار ارزان تر از تعمیر اینورتر جوشکاری است. در این بخش، به جای لیست های تکراری، به سراغ نقشه راهی می رویم که مرز بین «احیای دستگاه» و «اسقاط کردن» آن را مشخص می کند.

طول عمر یک اینورتر جوشکاری مستقیماً به سلامت لایه های داخلی برد آن بستگی دارد. استراتژی “تداوم عمر” به معنی ایجاد شرایطی است که قطعات نیمه هادی (مانند IGBTها) در بهینه ترین حالت دمایی و ولتاژی خود باقی بمانند.

بسیاری از کاربران هنگام خرابی برد اصلی دستگاه جوش سردرگم می شوند که آیا باید هزینه تعمیر را بپردازند یا کل برد (یا حتی دستگاه) را تعویض کنند. این تصمیم گیری بر اساس سه فاکتور حیاتی انجام می شود:

راهکار اول: تعمیر هوشمندانه (Cost-Effective Repair)

اگر خرابی مربوط به قطعات “قابل تعویض” باشد، تعمیر نه تنها به صرفه، بلکه منطقی است. موارد زیر در این دسته قرار می گیرند:

سوختن قطعات قدرت: تعویض IGBTها، ماسفت ها یا دیودهای رکتیفایر خروجی، در صورتی که مسیرهای مسی برد سالم باشند، با هزینه ای حدود ۱۰ تا ۲۰ درصد قیمت کل دستگاه قابل انجام است.

اختلال در بخش تغذیه کمکی: اگر دستگاه روشن نمی شود اما بخش قدرت سالم است، معمولاً با تعویض یک آی سی تغذیه یا چند خازن، برد مثل روز اول کار می کند.

قلع مردگی و اتصالات: این ارزان ترین نوع تعمیر است که با یک بازبینی و لحیم کاری مجدد، ثبات به دستگاه بازمی گردد.

راهکار دوم: تعویض کامل برد (Board Replacement)

در شرایط زیر، اصرار به تعمیر برد دستگاه جوش معمولاً بی فایده است و دستگاه پس از مدت کوتاهی دوباره از کار می افتد:

کربنی شدن فیبر (PCB Carbonization): اگر به دلیل آرک زدن شدید، بخش هایی از بدنه فیبر مدار چاپی سیاه و زغال شده باشد، آن نقطه خاص به رسانای جریان تبدیل می شود. تعمیر این بردها ریسک بالایی دارد چون احتمال آتش سوزی مجدد وجود دارد.

سوختگی در لایه های داخلی: در بردهای چندلایه (Multi-layer)، اگر مسیرهای لایه های میانی ذوب شده باشند، دسترسی به آن ها غیرممکن است و تعمیرات سطحی (جامپر زدن) پایداری دستگاه را از بین می برد.

هزینه بالای قطعات خاص: اگر میکروکنترلر اصلی (مغز دستگاه) که دارای کد برنامه نویسی اختصاصی است بسوزد، عملاً برد غیرقابل تعمیر است مگر اینکه دقیقاً همان آی سی پروگرام شده یافت شود.

♦️ نکته کاربردی: یک قانون سرانگشتی وجود دارد؛ اگر هزینه تعمیر برد از ۳۰ تا ۴۰ درصد قیمت یک دستگاه نو فراتر رفت، یا اگر برد قبلاً بیش از ۲ بار تعمیر سنگین شده است، تعویض کامل برد یا خرید دستگاه جدید توجیه اقتصادی بیشتری دارد.

♦️ نکته ای برای مدیریت هزینه: همیشه قبل از تایید تعمیر، از تکنسین بخواهید علت سوختن را پیدا کند. اگر IGBT سوخته اما دلیل آن (مثلاً خرابی فن یا نوسان بخش درایور) پیدا نشود، قطعه جدید هم بلافاصله خواهد سوخت و هزینه شما دوبرابر می شود.

نکات کاربردی برای افزایش طول عمر برد دستگاه جوشکاری اینورتر

رعایت نکات ساده زیر میتواند طول عمر برد دستگاه جوشکاری و درنتیجه دستگاهتان را افزایش دهد:

فاصله طلایی از فرزکاری

هرگز دستگاه جوش را در نزدیکی محلی که عملیات برش کاری یا ساب زدن با فرز انجام می شود قرار ندهید. فن دستگاه مانند یک جاروبرقی، براده های فلزی را مستقیماً روی برد دستگاه جوش اسپری می کند. حداقل فاصله ۳ تا ۵ متری را رعایت کنید.

ارتفاع از سطح زمین

دستگاه را مستقیماً روی کف کارگاه که محل تجمع خاک و براده است قرار ندهید. قرار دادن دستگاه روی یک پایه یا میز با ارتفاع حداقل ۵۰ سانتی متر، ورود گرد و غبار به داخل برد را تا ۷۰ درصد کاهش می دهد.

استفاده از هوای فشرده (دقت در فشار)

هر ماه یک بار درب دستگاه را باز کرده و با فشار ملایم هوا، غبار را پاک کنید. اما مراقب باشید! فشار بیش از حد هوا می تواند باعث جدا شدن قطعات ریز SMD یا برخورد پره های فن به هیت سینک شود.

چک آپ بعد از توقف طولانی

اگر دستگاه برای مدتی در محیط مرطوب (مثل انبار) بوده، قبل از روشن کردن، حتماً با سشوار گرم (دمای ملایم) برد را از فاصله دور حرارت دهید تا رطوبت احتمالی بین لایه ها تبخیر شود.

نحوه تمیزکاری اصولی با اسپری ناهید و هوای فشرده

تمیزکاری برد دستگاه جوش یک عملیات نگهداری ساده به نظر می رسد، اما اگر به شکل غیر اصولی انجام شود، می تواند باعث جا به جایی آلودگی به نقاط حساس تر یا حتی ایجاد الکتریسیته ساکن و سوختن آی سی ها شود. در اینجا روش استاندارد برای بازگرداندن درخشش و سلامت به مدارات داخلی را بررسی می کنیم.

نقشه راه تمیزکاری؛ از غبارزدایی تا احیای اتصالات

برای تمیز کردن بردی که جریان های سنگین را تحمل می کند، نمی توان به یک دستمال ساده بسنده کرد. این فرایند باید در دو مرحله خشک و تر انجام شود تا بهترین نتیجه حاصل گردد.

مرحله اول: هوای فشرده (تخلیه فیزیکی آلودگی)

پیش از هر کاری، باید حجم اصلی گرد و غبار را از محیط خارج کنید.

روش صحیح: از یک بلوور (دمنده) یا کمپرسور باد با فشار کنترل شده استفاده کنید. فشار هوا نباید آنقدر زیاد باشد که قطعات کوچک SMD را از جای خود تکان دهد.

♦️ نکته فنی: هنگام باد گرفتن، پره های فن دستگاه را با دست یا یک پیچ گوشتی ثابت نگه دارید. چرخش سریع فن توسط باد کمپرسور، باعث ایجاد جریان الکتریسیته القایی (به صورت ژنراتور) می شود که می تواند ولتاژ معکوس به برد فرستاده و بخش کنترل را بسوزاند.

مرحله دوم: استفاده استراتژیک از اسپری ناهید

در بازار دو نوع اسپری ناهید وجود دارد که کاربرد آن ها روی برد اصلی دستگاه جوش کاملاً متفاوت است:

اسپری ناهید قرمز (چرب): این اسپری مخصوص روان کاری است. هرگز از آن روی مدارات الکترونیکی و بخش های دارای ولتاژ بالا استفاده نکنید، زیرا چربی آن باعث جذب سریع تر براده های فلزی و ایجاد اتصالی می شود. تنها کاربرد آن در دستگاه جوش، روان کاری محور فن یا سلکتورهای مکانیکی است.

اسپری ناهید آبی (خشک): این حلال فرار، بهترین گزینه برای تمیز کردن برد است. این اسپری چربی ها، اکسیدهای سطحی و بقایای روغن لحیم را بدون آسیب زدن به قطعات پلاستیکی پاک می کند.

تاثیر گرد و غبار فلزی و رطوبت (ضریب IP) بر عمر برد

بسیاری از کاربران تصور می کنند بدنه فلزی دستگاه برای محافظت کافی است، اما دشمن اصلی برد دستگاه جوش ذراتی هستند که با چشم به سختی دیده می شوند. در این بخش، به جای بررسی ظاهری، به عمق تاثیرات محیطی بر لایه های مسی و سیلیکونی برد می پردازیم.

برد اینورتر به دلیل کارکرد در فرکانس بالا، مانند یک آهنربای الکتریکی عمل کرده و گرد و غبار محیط را به سمت خود می کشد. این موضوع زمانی خطرناک می شود که در محیط های صنعتی، این غبار حاوی ذرات ریز فلزی (ناشی از فرزکاری و برش کاری) باشد.

نفوذ ذرات رسانا و پدیده آرک زدن پنهان

وقتی ذرات فلزی روی برد اصلی دستگاه جوش می نشینند، بین پایه های قطعات حساس (مثل پایه های IGBT که فاصله بسیار کمی از هم دارند) پل های رسانای میکروسکوپی ایجاد می کنند. در لحظه استارت دستگاه یا در اوج جریان کشی، این ذرات باعث ایجاد “آرک” یا جرقه داخلی می شوند. این جرقه ها شاید باعث سوختن فوری نشوند، اما به مرور زمان لایه محافظ (سولدر ماسک) برد را تخریب کرده و باعث سوختگی های ناگهانی و بی دلیل می شوند.

رطوبت و اکسیداسیون؛ از بین برنده مسیرهای مسی

رطوبت محیطی، به ویژه در مناطق شرجی یا کارگاه های نیمه باز، باعث اکسید شدن قلع و مس روی برد می شود. اکسیداسیون منجر به بالا رفتن مقاومت الکتریکی در نقاط اتصال شده و باعث می شود برد در آن نقاط بیش از حد داغ شود. ترکیب رطوبت با گرد و غبار معمولی، نوعی “لجن رسانا” ایجاد می کند که می تواند باعث نشت جریان بین بخش ولتاژ بالا (۳۱۰ ولت DC) و بخش کنترل (۱۵ ولت DC) شده و بلافاصله آی سی های حساس برد را بسوزاند.

درک ضریب IP و اهمیت آن در طراحی برد

استاندارد IP (Ingress Protection) نشان دهنده میزان مقاومت دستگاه در برابر نفوذ اجسام جامد و مایعات است. اکثر دستگاه های جوش دارای استاندارد IP21 یا IP23 هستند:

عدد اول (2): نشان دهنده حفاظت در برابر اجسام جامد بزرگتر از ۱۲.۵ میلی متر (مثل انگشت دست). این یعنی دستگاه در برابر غبار ریز کاملاً بی دفاع است.

عدد دوم (1 یا 3): نشان دهنده مقاومت محدود در برابر ریزش عمودی یا مایل قطرات آب است.

تحلیل فنی: پایین بودن این عدد به این معناست که طراحان برای خنک کاری بهتر، مجبور به باز گذاشتن مسیر عبور هوا بوده اند. بنابراین، وظیفه محافظت از برد در برابر غبار ریز، مستقیماً بر عهده کاربر است.

نکات کاربردی برای تمیزکاری حرفه ای

شستشوی عمودی: هنگام استفاده از اسپری خشک، برد را به صورت عمودی نگه دارید و از بالا به پایین اسپری کنید تا آلودگی ها همراه با حلال به سمت پایین سرازیر شده و از برد خارج شوند، نه اینکه در گوشه قطعات جمع شوند.

تمرکز روی هیت سینک ها: بیشترین تجمع غبار بین شیارهای آلومینیومی هیت سینک هاست. اگر این شیارها پر باشند، انتقال حرارت IGBTها مختل شده و دستگاه سریعاً خطای OC می دهد. پس از باد گرفتن، با یک فرچه آغشته به اسپری خشک، بین شیارها را کاملاً تمیز کنید.

احیای سوکت ها و فیش های نمایشگر: یکی از دلایل پرش اعداد روی نمایشگر دستگاه، کثیف شدن سوکت های اتصال است. کابل های فلت را جدا کرده، کانکتورها را با اسپری خشک تمیز کنید و پس از تبخیر کامل حلال، دوباره در جای خود محکم کنید.

زمان انتظار طلایی: پس از اتمام تمیزکاری با اسپری، حداقل ۱۵ تا ۲۰ دقیقه صبر کنید. حتی اگر سطح برد خشک به نظر برسد، ممکن است مقداری از حلال زیر قطعات درشت یا آی سی ها باقی مانده باشد. روشن کردن دستگاه در این حالت می تواند منجر به جرقه و سوختگی شود.

هشدار ایمنی: قبل از شروع تمیزکاری، مطمئن شوید که دستگاه حداقل ۱۰ دقیقه از برق جدا بوده است. خازن های بزرگ ورودی در برد دستگاه جوش می توانند ولتاژ خطرناکی را تا مدت ها در خود ذخیره کنند که در تماس با نازل فلزی اسپری یا فرچه مرطوب، تخلیه شده و باعث شوک الکتریکی یا آسیب به برد شوند.

اشتباهات رایج و پرهزینه در تعمیرات که باعث سوختن کل برد می شود

بسیاری از تعمیرات برد دستگاه جوش که می توانستند با هزینه ای اندک به پایان برسند، به دلیل اشتباهات کوچک اما کلیدی در فرایند تعمیر، منجر به نابودی کامل برد و حتی انفجار قطعات می شوند. در این بخش، خط قرمزهایی را بررسی می کنیم که نادیده گرفتن آن ها خسارات جبران ناپذیری به بار می آورد.

در تعمیرات الکترونیک قدرت، کوچک ترین اهمال کاری می تواند برد را به یک “بمب الکتریکی” تبدیل کند. در ادامه، خطرناک ترین اشتباهاتی که تعمیرکاران تازه کار مرتکب می شوند را کالبدشکافی می کنیم:

تست دستگاه مستقیماً با برق شهر (بدون لامپ تست)

بزرگ ترین اشتباه بعد از تعویض قطعات سوخته، اتصال مستقیم دستگاه به پریز برق است. اگر هنوز یک اتصال کوتاه کوچک در لایه های زیرین برد اصلی دستگاه جوش باقی مانده باشد، به محض روشن کردن، تمام قطعات نو دوباره منفجر می شوند.

♦️ راهکار حرفه ای: همیشه از «لامپ تست سری» استفاده کنید. اگر لامپ بعد از روشن شدن دستگاه پرنور ماند، یعنی هنوز اتصالی وجود دارد و لامپ با جذب جریان، مانع از سوختن مجدد IGBTها می شود.

نادیده گرفتن خازن های الکترولیتی دشارژ نشده

خازن های بزرگ ورودی در برد اینورتر، ولتاژی در حدود ۳۱۰ ولت DC را تا مدت ها در خود ذخیره می کنند.

خطای بزرگ: برخورد نوک هویه یا پنس به پایه های این خازن ها در حین تعمیر، نه تنها باعث شوک الکتریکی به تعمیرکار می شود، بلکه تخلیه ناگهانی این انرژی روی مسیرهای دیتا، باعث سوختن آنی میکروکنترلر و آی سی های PWM می شود که عملاً برد را غیرقابل تعمیر می کند.

عدم استفاده از خمیر سیلیکون و عایق بندی نامناسب

IGBTها و دیودهای رکتیفایر گرمای فوق العاده ای تولید می کنند که باید سریعاً به هیت سینک منتقل شود.

♦️ اشتباه رایج: برخی تعمیرکاران در استفاده از خمیر سیلیکون صرفه جویی می کنند یا واشرهای عایق (میکا) پشت قطعه را به درستی نصب نمی کنند. این کار باعث می شود قطعه در کمتر از یک دقیقه به دمای بحرانی رسیده و بسوزد، یا اینکه بدنه هیت سینک برق دار شده و باعث اتصال کوتاه با بدنه دستگاه شود.

تعویض تکی قطعات در بلوک های موازی

در برد دستگاه جوش، معمولاً چندین IGBT به صورت موازی با هم کار می کنند.

اشتباه پرهزینه: وقتی یکی از چهار IGBT یک ردیف می سوزد، برخی فقط همان یکی را تعویض می کنند. اما قطعات باقی مانده از همان ردیف، تحت فشار الکتریکی سوختنِ قطعه اول، “نیم سوز” یا ضعیف شده اند. نتیجه این است که قطعه نو به دلیل عدم هماهنگی در سرعت سوئیچینگ با قطعات قدیمی، خیلی زود زیر بار می سوزد.

نکات کاربردی برای جلوگیری از حادثه در تعمیر

تست سیگنال قبل از نصب قطعه قدرت: قبل از اینکه IGBTهای گران قیمت را روی برد لحیم کنید، دستگاه را روشن کنید (با احتیاط) و ولتاژ پایه گیت را چک کنید. اگر ولتاژ گیت نامتعادل باشد یا سیگنال مربعی وجود نداشته باشد، نصب قطعه جدید فقط دور ریختن پول است؛ چون مشکل از بخش درایور است نه خودِ قطعه.

تمیزکاری بقایای قلع و روغن لحیم

ذرات ریز قلع که حین لحیم کاری روی برد می پاشند، می توانند بین دو مسیر ولتاژ بالا پل بزنند. همیشه بعد از اتمام تعمیر، برد را با اسپری ناهید آبی و فرچه کاملاً پاکسازی کنید تا از اتصال کوتاه های تصادفی جلوگیری شود.

سفت کردن پیچ های اتصالی

شل بودن پیچ هایی که کابل های قدرت را به برد متصل می کنند، باعث ایجاد مقاومت تماسی و جرقه زدن می شود. این جرقه ها نویز شدیدی ایجاد می کنند که می تواند باعث “هنگ کردن” آی سی های کنترلی و سوختن ناگهانی برد در حین جوشکاری شود.

چرا برد اینورتر جوشکاری آروا در بازار ایران بی رقیب است؟

برخلاف بسیاری از برندها که صرفاً واردکننده بردهای آماده هستند، آروا با تکیه بر دانش فنی متخصصان داخلی، طراحی و ساخت برد اینورترهای جوشکاری را خودش انجام می دهد. این موضوع چند مزیت استراتژیک ایجاد کرده است:

بومی سازی مهندسی: بردهای اینورترهای آروا دقیقاً متناسب با نوسانات برق ایران و شرایط سخت کارگاهی طراحی شده اند. به همین دلیل، آروا موفق به دریافت نشان ملی استاندارد ایران شده است؛ افتخاری که برای اولین بار در صنعت اینورترهای جوشکاری ایران رخ داده است.

طراحی و مونتاژ برد سفارشی (Custom Design): آروا این توانایی را دارد که بر طبق سفارش مشتری و نیازهای خاص صنعتی،به صورت اختصاصی طراحی و مونتاژ برد را انجام داده و بسازد. این یعنی تطبیق کامل تکنولوژی با نیاز کاربر.

گارانتی بی سابقه ۷۰ ماهه: اطمینان از کیفیت ساخت و پایداری بردها باعث شده تا آروا محصولات خود را با ۷۰ ماه گارانتی (طولانی ترین مدت گارانتی در کشور) پشتیبانی کند. این موضوع ضمانتی بر اصالت و طول عمر قطعات به کار رفته در برد است.

نکات کاربردی برای شما هنگام خرید برد دستگاه جوش

بررسی هولوگرام: هنگام تهیه برد جایگزین، حتماً از نمایندگی های مجاز آروا اقدام کنید تا از اصالت قطعات قدرت (IGBTها) و تطابق نسخه نرم افزاری برد با دستگاه خود مطمئن شوید.

تطابق ورژن برد: بسیاری از سازندگان معتبر به طور مداوم بردها را ارتقا می دهد. قبل از تعویض، نسخه (Version) حک شده روی برد را با مدل دستگاه تطبیق دهید تا از امکانات حفاظتی جدید بهره مند شوید.

سرمایه گذاری روی کیفیت: خرید دستگاهی که برد آن طراحی داخلی است (مانند آروا)، یعنی خیالی آسوده از بابت تامین قطعات در ۱۰ سال آینده؛ مشکلی که خریداران برندهای متفرقه چینی همیشه با آن دست به گریبان هستند.

کلام آروا

در نهایت، برد دستگاه جوش را نباید یک جعبه سیاه و مجهول دانست. همان طور که در این مقاله بررسی کردیم، از لحظه ای که ابزارهای عیب یابی را به کار می گیرید تا زمانی که با تمیزکاری اصولی مانع از فاجعه می شوید، شما هستید که تعیین می کنید اینورترتان چند سال در کارگاه دوام بیاورد. تفاوت اصلی محصولات پیشرو بازار مثل آروا با سایرین، در همین جزئیات مهندسی شده است؛ جایی که طراحی اختصاصی داخلی و استاندارد ملی، جایگزین بردهای کپی شده و بی نام ونشان می شود تا خیالتان با یک پشتیبانی ۷۰ ماهه راحت باشد.

اما فراموش نکنید که هیچ مقاله ای جای تجربه عملی شما را در محیط های واقعی کارگاهی نمی گیرد.

شما با چه چالشی در برد دستگاه خود روبرو شده اید؟ آیا تا به حال با خطای OC مواجه شده اید که با یک تمیزکاری ساده حل شود؟ به نظر شما، مهم ترین ابزاری که هر جوشکار باید برای نگهداری از بردش داشته باشد چیست؟

تجربیات، سوالات و حتی ترفندهای خاص خودتان را در بخش نظرات پایین همین صفحه با ما به اشتراک بگذارید. من و کارشناسان فنی آروا اینجاییم تا به تک تک سوالات شما پاسخ دهیم و از تجربه های ارزشمندتان یاد بگیریم.

پاسخ به سوالات شما در مورد برد اینورتر جوشکاری

۱. آیا روشن شدن چراغ OC همیشه به معنای سوختن قطعات برد دستگاه جوش است؟

خیر؛ گاهی فقط هشدار دمای بالاست. ۱۰ دقیقه صبر کنید تا دستگاه خنک شود؛ اگر خاموش نشد، احتمالاً بخش قدرت یا دیودهای برد آسیب دیده اند.

۲. چرا برد دستگاه جوش تعمیر شده بلافاصله دوباره می سوزد؟

چون معمولاً فقط قطعه سوخته تعویض می شود و “علت” سوختگی (مثل نوسان بخش درایور یا خرابی فن) دست نخورده باقی می ماند. استفاده از قطعات تقلبی هم دلیل دیگر است.

۳. آیا برد برندهای مختلف به یکدیگر می خورند؟

به ندرت. هر برد بر اساس توان خروجی و طراحی اختصاصی همان دستگاه ساخته شده است. جا به جایی بردها بدون تطبیق دقیق ولتاژ و آمپراژ، منجر به انفجار قطعات قدرت می شود.

۴. اسپری ناهید قرمز برای تمیزکاری برد مناسب است؟

هرگز. اسپری قرمز چرب است و با جذب گردوغبار و براده، باعث اتصالی و سوختن برد می شود. برای مدارات الکترونیکی فقط از اسپری ناهید آبی (خشک) استفاده کنید.

۵. مزیت برد آروا نسبت به بردهای بازار چیست؟

طراحی و ساخت کاملاً داخلی متناسب با نوسانات برق ایران، داشتن نشان ملی استاندارد و پشتیبانی واقعی با گارانتی بی رقیب ۷۰ ماهه.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه