اگر بخواهیم به طور خلاصه تعریفی ارائه دهیم که مته کبالت چیست و چه ویژگی هایی دارد می توان گفت مته کبالت ترکیبی از فولاد و کبالت است که برای سوراخ کاری فلزات سخت طراحی شده و به دلیل مقاومت بالا در برابر سایش و حرارت، عمر طولانی دارد.

در ادامه توضیحات جامعی در مورد مته کبالت به شما ارائه داده ایم.

مته کبالت چیست؟

ابتدا لازم است توضیح مختصری در مورد اینکه مته کبالت چیست و چرا به این نام خواندهمی شود توضبیح دهیم:

مته کبالت نیز یکی از انواع مته ها است؛ مثل مته الماسه یا مته خزینه. برای کسب اطلاعات بیشتر در مورد مته الماسه می توانید مطلب مته الماسه چیست را بخوانید.

این ابزار یکی از مهم ترین انواع مته هاست که در صنایع مختلف برای سوراخ کاری مواد سخت و مقاوم به کار می رود. مته کبالت از آلیاژی خاص به نام کبالت ساخته می شود که به آن خواص منحصر به فردی از جمله مقاومت بالا در برابر دما و سایش می دهد.

در ساختار این مته، معمولاً درصدی از کبالت به مته اضافه می شود تا دوام و عمر مفید آن افزایش یابد. این ویژگی ها موجب می شود که مته کبالت گزینه ای مناسب برای سوراخ کاری در فلزاتی همچون فولاد، استیل، آلومینیوم و سایر مواد سخت باشد.

ویژگی های مته کبالت نیز عبارت است از:

- مقاومت بالا در برابر سایش

- توانایی برش در فلزات سخت

- عمر طولانی تر نسبت به مته های معمولی

- تحمل حرارت بالا

- مناسب برای سرعت های برش بالا

- مقاوم در برابر خوردگی

بیشتر بخوانید: مته خزینه چیست

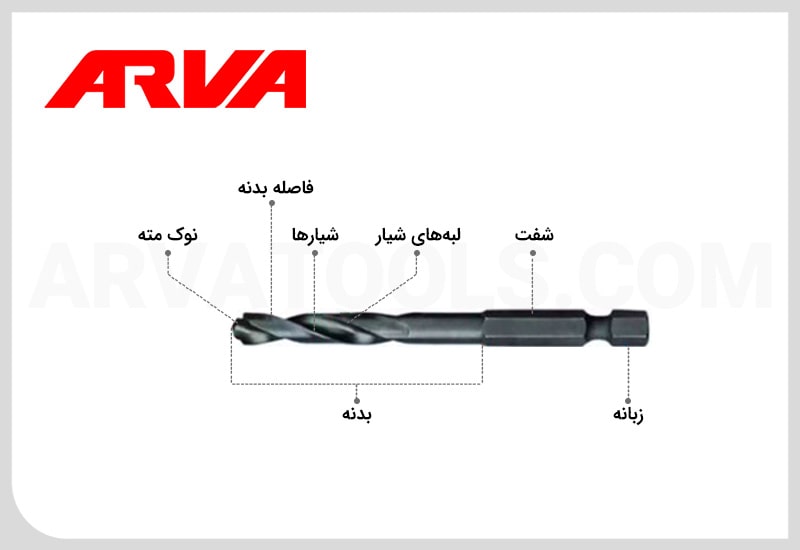

اجزای مته کبالت

مته کبالت شامل بخش های مختلفی است که هر کدام وظیفه خاصی در فرآیند سوراخ کاری دارند. این اجزا به گونه ای طراحی شده اند که در کنار هم، عملکرد بهینه ای ارائه دهند. در ادامه اجزای اصلی مته کبالت را توضیح می دهیم:

- Point نوک مته: بخش ابتدایی مته که برای شروع سوراخ کاری طراحی شده است. این بخش باید زاویه و تیزی مناسبی داشته باشد تا از سر خوردن روی سطح جلوگیری کند.

- Flutes شیارها: شیارهای مارپیچی روی بدنه مته که وظیفه خارج کردن براده ها از سوراخ را بر عهده دارند. این شیارها در مته کبالت برای مقاومت در برابر حرارت و کار با مواد سخت طراحی بهینه دارند.

- Land لبه های شیار: بخش صاف بین شیارها که وظیفه پشتیبانی از استحکام مته و کاهش اصطکاک با دیواره سوراخ را بر عهده دارد.

- Body بدنه: بخش اصلی مته که شیارها و لبه های شیار روی آن قرار گرفته اند. وظیفه انتقال نیرو از شفت به نوک مته را بر عهده دارد.

- Body Clearance فاصله بدنه: فضای آزاد در بخش انتهایی بدنه که اصطکاک بین مته و دیواره سوراخ را کاهش می دهد.

- Shank شفت مته کبالت چیست: بخش انتهایی مته که در سه نظام دریل یا ابزارهای سوراخ کاری قرار می گیرد. این قسمت معمولاً به صورت استوانه ای یا شش گوش طراحی شده است تا از لغزش جلوگیری کند.

- Tang زبانه: انتهای شفت که برای محکم شدن و جلوگیری از چرخش یا لغزش در ابزار سوراخ کاری طراحی شده است. بخش ابتدایی مته که برای نفوذ اولیه به سطح کار طراحی شده است. معمولاً زاویه ای 135 درجه دارد که مانع سر خوردن مته روی مواد سخت می شود.

- پوشش سطح Coating (در صورت وجود): برخی مته های کبالت دارای روکش هایی مانند نیترید تیتانیوم (TiN) یا نیترید آلومینیوم تیتانیوم (AlTiN) هستند که مقاومت در برابر سایش و حرارت را افزایش می دهد. این اجزا در کنار هم باعث می شوند مته کبالت یکی از انتخاب های برتر برای سوراخ کاری مواد سخت و مقاوم باشد.

کاربرد مته کبالت چیست؟

مته کبالت به طور خاص برای سوراخ کاری در مواد سخت و مقاوم به سایش طراحی شده است. این مته ها به دلیل ترکیب فولاد با کبالت، ویژگی های برجسته ای مانند مقاومت بالا در برابر حرارت و سایش، عمر طولانی تر و توانایی برش در فلزات سخت را دارند. به طور کلی، کاربردهای مته کبالت شامل موارد زیر است:

- سوراخ کاری فلزات سخت: مته کبالت برای برش و سوراخ کاری فلزات مقاوم مانند فولاد ضد زنگ، فولاد آلیاژی، و آلیاژهای مقاوم به حرارت کاربرد دارد.

- کاربرد در صنایع سنگین: این مته ها در صنعت خودروسازی، تولید ماشین آلات سنگین، و صنایع مرتبط با ساخت و ساز برای سوراخ کاری قطعات فلزی با سختی بالا استفاده می شوند.

- برش با سرعت بالا: به دلیل تحمل دما و سایش بالا، مته کبالت برای برش در سرعت های بالا و شرایط سخت صنعتی مناسب است.

- استفاده در قطعات پیچیده: این مته ها در صنایع خاصی که نیاز به دقت بالا در سوراخ کاری دارند، مانند صنایع هوافضا و تولید ابزارهای دقیق، به کار می روند.

در نتیجه، مته کبالت انتخاب ایده آلی برای انجام سوراخ کاری در شرایط سخت و با نیاز به دقت و دوام بالا است.

انواع مته کبالت

مته های کبالت به طور کلی بر اساس میزان کبالت موجود در آلیاژ آن ها دسته بندی می شوند. میزان کبالت در ساختار مته، تأثیر مستقیمی بر ویژگی های عملکردی و کاربرد آن دارد. انواع مته کبالت به شرح زیر است:

مته کبالت یک درصدی (1% Cobalt)

این نوع مته ها کمترین میزان کبالت را دارند و بیشتر برای برش فلزات نرم مانند آلومینیوم، برنج، و فولادهای کم کربن مناسب هستند.

قابلیت تحمل دما و سایش متوسطی دارند و در سوراخ کاری های معمولی که به سختی بالا نیاز ندارند، استفاده می شوند.

مته کبالت پنج درصدی (5% Cobalt)

این مته ها ترکیبی از 5 درصد کبالت در فولاد HSS (فولاد ابزار تندبر) دارند. این ترکیب مقاومت بالاتری در برابر سایش و حرارت فراهم می آورد و آن ها را برای برش فلزات متوسط و سخت تر مناسب می سازد.

معمولاً برای سوراخ کاری فولادهای ضدزنگ، فولادهای کربنی، و آلیاژهای مقاوم به حرارت مورد استفاده قرار می گیرند.

مته کبالت هشت درصدی (8% Cobalt)

مته های کبالت 8 درصدی برای کاربردهای سنگین تر و صنعتی طراحی شده اند. این مته ها از بالاترین میزان کبالت در میان انواع مته های کبالت برخوردارند و توانایی برش فلزات بسیار سخت مانند فولادهای ضدزنگ با سختی بالا، آلیاژهای مخصوص و برخی مواد سخت دیگر را دارند.

این مته ها به دلیل ویژگی های مقاومتی شان، به ویژه در محیط هایی که دما و فشار بالا هستند، بهترین عملکرد را دارند.

مزایا و معایب مته کبالت چیست؟

مته کبالت یکی از ابزارهای برش قدرتمند است که به دلیل ترکیب فولاد و کبالت، ویژگی هایی دارد که آن را برای کاربردهای صنعتی و برش فلزات سخت مناسب می سازد. این مته به دلیل خصوصیات خاصی که دارد، مزایا و معایبی نیز دارد که برای انتخاب صحیح و استفاده بهینه از آن باید به آن ها توجه کرد.

| مزایا | معایب |

| مقاومت بالا در برابر سایش: مته کبالت به دلیل ترکیب فولاد و کبالت، مقاومت بسیار بالایی در برابر سایش دارد. | قیمت بالا: به دلیل استفاده از کبالت و فرآیند تولید پیچیده تر، مته کبالت معمولاً گران تر از سایر مته ها است. |

| برش آسان در مواد سخت: مته کبالت برای برش فلزات سخت مانند فولاد ضد زنگ و آلیاژهای مقاوم به حرارت بسیار مناسب است. | آسیب پذیری در برابر حرارت زیاد: مته کبالت در صورت استفاده در شرایطی با حرارت زیاد ممکن است دچار آسیب شود، مگر آنکه با پوشش های خاص محافظت شود. |

| عمر طولانی تر: این مته ها به دلیل مقاومت بالا در برابر سایش و خوردگی، عمر بیشتری نسبت به مته های معمولی دارند. | نیاز به نگهداری صحیح: مته کبالت نیاز به مراقبت بیشتری دارد و باید به دقت تمیز و نگهداری شود تا دچار خوردگی یا آسیب نشود. |

| عملکرد بهتر در سرعت های بالا: مته کبالت می تواند با سرعت های بالا برش دهد و در این حالت عملکرد بهتری نسبت به مته های معمولی دارد. | نسبت به برخی مته ها کندتر: در برخی از مواد نرم، سرعت برش مته کبالت ممکن است از مته های معمولی پایین تر باشد. |

| مقاومت بالا در برابر حرارت: این مته ها توانایی تحمل حرارت بالا را دارند و این ویژگی برای سوراخ کاری در فلزات و آلیاژهای خاص مفید است. | مناسب برای کاربردهای خاص: مته کبالت برای استفاده عمومی مناسب نیست و بیشتر در شرایط خاص کاربرد دارد. |

مته کبالت آروا: ترکیب قدرت، دوام و دقت

مته های کبالت آروا یکی از انتخاب های برتر برای سوراخ کاری در فلزات سخت مانند فولاد ضد زنگ، چدن و آلیاژهای مقاوم هستند. این مته ها با فناوری پیشرفته و طراحی مهندسی شده، عملکردی فوق العاده و عمر طولانی را ارائه می دهند. در ادامه، ویژگی های رقابتی و مزایای این مته ها را بررسی می کنیم.

ویژگی های کلیدی مته کبالت آروا

برخی از ویژگی های مته کبالت آروا به شرح زیر است:

- ساختار مقاوم با آلیاژ کبالت (5-8%): مته های کبالت آروا از فولاد HSS-Co (High-Speed Steel with Cobalt) ساخته شده اند که درصدی از کبالت را در ترکیب خود دارد. این ترکیب باعث افزایش مقاومت در برابر حرارت و سایش می شود و دوام مته را در کارهای سنگین بالا می برد.

- قابلیت تحمل دمای بالا: هنگام سوراخ کاری با سرعت بالا یا در مواد سخت، حرارت زیادی تولید می شود. مته های کبالت آروا بدون کاهش سختی، در برابر دماهای بالا مقاوم هستند و نیاز به خنک کاری مداوم ندارند.

- زاویه برش بهینه (۱۳۵ درجه با نوک خودمرکز شونده): طراحی نوک مته با زاویه ۱۳۵ درجه و لبه های تیز خودمرکز شونده باعث می شود که مته بدون نیاز به پانچ اولیه، مستقیم در سطح فلز نفوذ کند. این ویژگی دقت کار را افزایش داده و مانع از سر خوردن مته در ابتدای سوراخ کاری می شود.

- برش سریع و بدون لرزش: به لطف طراحی دقیق شیارها و پوشش سطحی مته، اصطکاک کاهش یافته و مته با سرعت بیشتری در مواد سخت نفوذ می کند. این امر باعث افزایش راندمان کاری و کاهش فشار به دریل می شود.

- طول عمر بالا و صرفه جویی در هزینه ها: به دلیل استفاده از کبالت و فولاد سخت کاری شده، این مته ها نسبت به مته های معمولی دوام بسیار بیشتری دارند و کمتر دچار کندی یا شکستگی می شوند. در نتیجه، هزینه های تعویض و خرید مجدد کاهش می یابد.

رقابت پذیری مته کبالت آروا در بازار

- ✅ کیفیت مواد اولیه: استفاده از آلیاژ درجه یک و کنترل کیفی دقیق.

- ✅ طراحی مهندسی شده: تمرکز بر دقت برش و افزایش سرعت سوراخ کاری.

- ✅ تنوع سایز و کاربرد: مناسب برای کارگاه های صنعتی، تأسیسات و حتی مصارف خانگی حرفه ای.

- ✅ قیمت رقابتی: نسبت به کیفیت ارائه شده، قیمت مته های کبالت آروا مقرون به صرفه تر از بسیاری از برندهای خارجی است.

- ✅گارانتی و خدمات پس از فروش: آروا با ارائه پشتیبانی مناسب، به کاربران اطمینان خاطر می دهد.

مته کبالت آروا مناسب برای چه کسانی است؟

- 🔹 متخصصان صنعتی و جوشکارها برای برش فولاد ضد زنگ و آهن سخت

- 🔹 نجارها و تعمیرکارها برای کاربردهای ترکیبی در فلز و چوب های سخت

- 🔹 مهندسان تأسیسات و مکانیک ها که نیاز به سوراخ کاری دقیق در قطعات فلزی دارند.

با خرید مته کبالت آروا، هم کیفیت را تجربه کنید و هم هزینه های خود را کاهش دهید.

تفاوت مته آهن و مته کبالت چیست؟

مته آهن و مته کبالت دو نوع ابزار متفاوت هستند که برای سوراخ کاری در مواد مختلف استفاده می شوند. هرکدام از این مته ها ویژگی ها و کاربردهای خاص خود را دارند.

مته آهن معمولاً برای سوراخ کاری در مواد نرم تر مانند چوب، پلاستیک و برخی فلزات کم سخت مورد استفاده قرار می گیرد، در حالی که مته کبالت به دلیل خواص مقاومتی و سختی بالا، بیشتر در سوراخ کاری مواد سخت و مقاوم مانند فولاد ضد زنگ، آلیاژهای سخت و سایر فلزات مستحکم به کار می رود.

در ادامه، جدول مقایسه ای از تفاوت های اصلی این دو نوع مته آورده شده است:

| ویژگی | مته آهن | مته کبالت |

| مواد سازنده | فولاد کربن بالا و تنگستن | آلیاژ فولاد و کبالت |

| مقاومت به سایش | متوسط | بالا |

| مقاومت به حرارت | پایین تر از کبالت | بسیار بالا، مناسب برای دماهای بالا |

| کاربرد | سوراخ کاری در فلزات نرم تر، چوب و پلاستیک | سوراخ کاری در فلزات سخت، فولاد ضد زنگ، آلیاژها |

| عمر مفید | کمتر از مته کبالت | بیشتر و مقاوم تر در شرایط سخت |

| قیمت | ارزان تر | گران تر |

مته hss چیست؟

بسیاری از افراد نمی دانند تفاوت مته HSS (High-Speed Steel) با مته کبالت چیست و این دو را با هم یکسان می گیرند. مته hss یا مته فولاد تندبر، یکی از پرکاربردترین انواع مته ها در صنایع مختلف است. این نوع مته از فولادی با آلیاژ خاص ساخته می شود که به آن اجازه می دهد در دماهای بالا و سرعت های زیاد عملکرد خوبی داشته باشد. فولاد تندبر معمولاً ترکیبی از آهن، کربن، تنگستن، کروم و وانادیوم است که این ترکیب باعث افزایش مقاومت به سایش، سختی و دوام مته در هنگام سوراخ کاری می شود.

مته های HSS معمولاً برای سوراخ کاری در فلزات نرم، چوب، پلاستیک و مواد مشابه استفاده می شوند و به دلیل خاصیت تندبری که دارند، در سرعت های بالا به خوبی کار می کنند. همچنین، این نوع مته ها نسبت به مته های معمولی دوام بیشتری دارند و در کاربردهای صنعتی، ابزارآلات و کارگاه ها استفاده زیادی دارند.

مقایسه مته HSS و مته کبالت

مته کبالت نسبت به مته HSS (فولاد تندبر) از ویژگی های منحصر به فردی برخوردار است که آن را برای کاربردهای خاص و چالش برانگیز مناسب تر می کند. هرچند مته های HSS برای بسیاری از کاربردهای عمومی به خوبی عمل می کنند، مته های کبالت به دلیل داشتن ترکیب آلیاژی خاص، در برخی ویژگی ها عملکرد بهتری از خود نشان می دهند.

در اینجا به برخی از برتری های مته کبالت نسبت به مته HSS اشاره می کنیم:

| ویژگی | مته HSS | مته کبالت |

| مقاومت به حرارت | مقاومت خوبی در دماهای معمولی دارد | مقاومت بسیار بالایی در برابر دماهای بالا، مناسب برای سوراخ کاری در مواد سخت |

| مقاومت به سایش | مقاومت متوسط به سایش | مقاومت بالا به سایش، مناسب برای سوراخ کاری طولانی در فلزات سخت و مقاوم |

| استحکام | استحکام خوب در شرایط معمولی | استحکام بسیار بالا، گزینه مناسب برای استفاده در شرایط سخت و دماهای زیاد |

| کاربرد | برای مواد نرم و متوسط مانند فولاد، پلاستیک، چوب و برخی فلزات | برای مواد سخت مانند فولاد ضد زنگ، آلیاژهای سخت و فلزات مقاوم |

| عمر مفید | عمر مفید متوسط | عمر مفید بیشتر به دلیل مقاومت بالاتر در برابر حرارت و سایش |

| قیمت | ارزان تر | گران تر به دلیل ترکیب آلیاژی ویژه |

چرا مته کبالت بهتر است؟

در ادامه دلایل برتری مته کبالت را بیان کرده ایم:

- مقاومت به حرارت بیشتر: مته کبالت می تواند در دماهای بالاتر نسبت به مته های HSS کار کند و از این رو برای سوراخ کاری در فلزات سخت تر و مقاوم تر مناسب تر است.

- عمر مفید طولانی تر: به دلیل ترکیب آلیاژی و مقاومتی که مته کبالت دارد، عمر مفید این مته در شرایط سخت تر و استفاده طولانی تر بیشتر است.

- کاربرد در مواد سخت: مته کبالت به راحتی می تواند در مواد بسیار سخت مانند فولاد ضد زنگ و آلیاژهای خاص به کار رود، در حالی که مته HSS معمولاً برای مواد نرم تر مناسب تر است.

در نهایت، انتخاب مته مناسب بستگی به نوع ماده ای دارد که قصد دارید سوراخ کاری کنید و شرایط کاری مورد نظر.

چه فلزاتی را می توان با مته کبالت سوراخ کرد؟

مته کبالت به دلیل ساختار مقاوم و ویژگی های منحصر به فرد خود، توانایی سوراخ کاری در فلزات سخت و مقاوم را دارد. در ادامه فهرستی از فلزاتی که می توان با مته کبالت سوراخ کرد آورده شده است:

- فولاد ضد زنگ (استیل)

- آلیاژهای مقاوم به حرارت

- آلیاژهای کروم-مولیبدن

- فولادهای سخت

- چدن (Iron Cast)

- آلومینیوم سخت

- مس و آلیاژهای مسی (برنز، برنج)

- پلاستیک های مقاوم به حرارت

زاویه نوک مته کبالت

نوک مته کبالت معمولاً دارای زاویه ای خاص است که به آن زاویه نوک یا زاویه برش گفته می شود. این زاویه در مته های کبالت به طور استاندارد معمولاً 118 درجه است، اما بسته به نوع کاربرد و ماده ای که قرار است سوراخ کاری شود، ممکن است این زاویه تغییر کند.

زاویه 118 درجه باعث می شود که مته کبالت به راحتی وارد فلزات سخت شود و انرژی کمتری برای شروع سوراخ کاری نیاز باشد. این زاویه معمولاً برای کار با فولاد، چدن، و آلیاژهای مقاوم مناسب است.

از طرفی زاویه نوک مناسب به مته کمک می کند تا سوراخ های دقیق تری ایجاد کند و از انحراف نوک در هنگام سوراخ کاری جلوگیری شود.

همچنین زاویه 118 درجه به مته کبالت این امکان را می دهد که در حین کار حرارت کمتری تولید کند و مقاومت بالاتری در برابر سایش و خوردگی داشته باشد، که منجر به افزایش عمر مته می شود.

نکته: برای کار با مواد بسیار سخت، مانند فولاد ضد زنگ یا آلیاژهای مقاوم، مته های کبالت با زاویه 135 درجه هم وجود دارند. این زاویه تیزتر است و باعث افزایش دقت و قدرت برش در مواد سخت می شود.

مته کبالت روکش دار

مته کبالت روکش دار نوعی مته است که علاوه بر ترکیب فولاد و کبالت، با پوشش یا روکش خاصی پوشانده شده است. این روکش ها معمولاً از مواد مقاوم به سایش و حرارت مانند پلاستیک های صنعتی، تیتانیوم یا نیترید تیتانیوم (TiN) ساخته می شوند. این ویژگی ها باعث می شود که مته کبالت روکش دار عملکرد بهتری در شرایط سخت و مواد مقاوم به سایش داشته باشد.

ویژگی ها و مزایای مته کبالت روکش دار

- افزایش مقاومت به سایش: روکش ها معمولاً از مواد سخت و مقاوم به سایش ساخته می شوند که به مته کمک می کنند تا در برابر سایش ناشی از برش مواد سخت تر مانند فولاد ضد زنگ و آلیاژهای مقاوم به حرارت مقاوم تر باشد. این ویژگی باعث می شود که مته کبالت روکش دار عمر طولانی تری داشته باشد.

- کاهش حرارت: پوشش های مخصوص مانند نیترید تیتانیوم می توانند به مته کمک کنند تا حرارت کمتری در حین سوراخ کاری تولید شود. این به ویژه در کار با فلزات سخت مانند فولاد ضد زنگ یا چدن مفید است، زیرا حرارت زیاد ممکن است منجر به کاهش عمر مته یا تغییر شکل آن شود.

- بهبود کارایی برش: مته کبالت روکش دار به دلیل داشتن سطح صاف و سخت شده، امکان برش راحت تر و دقیق تر در مواد سخت را فراهم می آورد. این ویژگی موجب کاهش نیروی مورد نیاز برای سوراخ کاری و در نتیجه سرعت بالاتر عملیات می شود.

- مقاومت به خوردگی: برخی از روکش ها مانند نیترید تیتانیوم علاوه بر مقاومت به سایش، خاصیت ضد خوردگی نیز دارند. این ویژگی در شرایطی که مته باید در برابر مواد شیمیایی یا محیط های مرطوب مقاومت کند، مفید است.

- بهبود کیفیت سوراخ ها: روکش ها کمک می کنند تا مته کبالت از لبه های تیزتر و دقیق تری برخوردار باشد، که به نوبه خود موجب ایجاد سوراخ های تمیزتر و با دقت بیشتر می شود.

معایب و محدودیت های مته کبالت روکش دار:

- قیمت بالاتر: به دلیل فرآیند اضافی پوشش دهی، مته کبالت روکش دار معمولاً قیمت بالاتری نسبت به مته های کبالت بدون روکش دارند.

- احتمال آسیب روکش: در برخی مواقع، اگر مته در شرایط نامساعد یا در مواد بسیار سخت به کار رود، روکش می تواند آسیب ببیند و کارایی آن کاهش یابد.

کاربردهای مته کبالت روکش دار:

مته کبالت روکش دار به ویژه در صنایع سنگین و حرفه ای که نیاز به سوراخ کاری در مواد سخت دارند، استفاده می شود. این مته ها برای سوراخ کاری در:

- فولاد ضد زنگ

- آلیاژهای مقاوم به حرارت

- چدن و فولاد آلیاژی

- آلومینیوم سخت شده

- مواد پلاستیکی سخت و مقاوم به حرارت مناسب هستند.

کلام آروا:

حالا که می دانید مته کبالت چیست و چه کاربدی دارد، با شناخت انواع مته های کبالت و کاربردهای متنوع آن، می توانید بهترین گزینه را برای پروژه های خود انتخاب کنید و از عملکرد و طول عمر بالای آن بهره مند شوید. به یاد داشته باشید که انتخاب ابزار مناسب، نقش مهمی در بهبود کیفیت کار و افزایش بهره وری ایفا می کند. مته کبالت، به دلیل ترکیب کم نظیر دوام و کارایی، پاسخی ایده آل به نیازهای سخت گیرانه صنعتی است.

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه