جوشکاری زیرپودری یکی از انواع روش های جوشکاری است.در دنیای امروز کلمه جوشکاری را بارها و بارها شنیده ایم و شاید و در ذهنمان آن را کار ساده ای فرض کنیم اما واقعیت این است که تکنسین های جوشکاری به خوبی آگاه هستند که جوشکاری و انواع جوشکاری بی نهایت پیچیده است و نیاز به اطلاعات و تجربه فراوانی دارد به طوری که شاید هر جوشکار تنها به یک سری از تکنیک های جوشکاری مسلط باشد و در دیگر تکنیک های آن مهارت کافی نداشته باشد و به دلیل پیچیدگی در دنیای جوشکاری در این مقاله بعد از توضیح مختصری در رابطه با جوشکاری ،تمام اطلاعات و نکات مربوط به جوشکاری زیرپودری را بیان می کنیم.

کلمه جوشکاری به زبان انگلیسی welding می باشد که اگر بخواهیم در یک جمله آن را توضیح دهیم به فرایندی که به وسیله تکنیک های مختلف بین مواد و اجسام گوناگون اتصال بر قرار می کند را جوشکاری می گویند هم چنین خوب است بدانید می توان فرایند جوشکاری را در مکان های متفاوت انجام داد که همین موضوع موجب تنوع در روش ها و دستگاه های جوشکاری می شود برای مثال در زیرآب ،اتصال بین لوله های انتقال نفت و …که نیازمند عملیات جوش می باشند و تکنسین های جوشکاری علاوه بر مهارت در خود جوشکاری ، نیازمند مهارت های دیگری نیز می باشند.

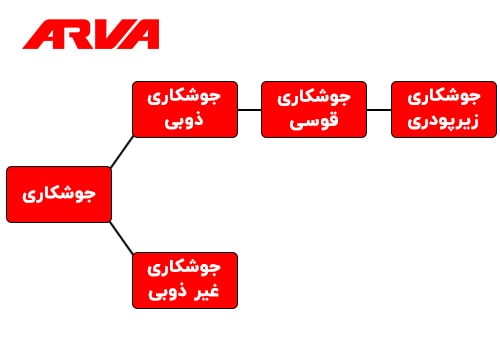

انواع جوشکاری به دو دسته بندی کلی تقسیم می شوند که شامل جوشکاری ذوبی و غیر ذوبی است.

انواع جوشکاری :

جوشکاری غیر ذوبی :

در جوشکاری غیر ذوبی بدون ذوب کردن لبه ها ، اتصال برقرار می شود ،در واقع لبه ها تحت فشار با حرارت قرار می گیرند .روش های مختلفی برای این نوع جوشکاری وجود دارد که در مقاله دیگری تحت عنوان انواع جوشکاری می توانید اطلاعات خود را در این زمینه تکمیل کنید.

جوشکاری ذوبی :

در این نوع جوشکاری به وسیله یک منبع حرارتی ،سطح ماده مورد نظر ذوب می شود و زمانی که منبع حرارتی را قطع می کنیم در قسمت مذاب شده انجماد رخ می دهد، در اثر این انجماد اتصال برقرار می شود که تمامی این فرایند توضیح داده شده می تواند با روش های متنوعی صورت گیرد که یکی از این روش ها جوشکاری قوسی است و جوشکاری زیر پودری ( SAW ) نیز زیر شاخه این تکنیک می باشد و از اینجای مقاله در رابطه با اینکه جوشکاری زیر پودری چیست و یا SAW چیست صحبت می کنیم.

بیشتر بخوانید : جوشکاری قوسی چیست ؟

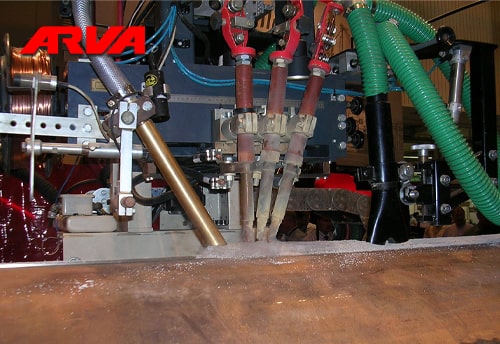

انجام فرآیند جوشکاری زیرپودری با دستگاه نیمه خودکار موجود در مرکز تحقیقات مهندسی و علم مواد برای تمامی دانشجویان و صنعتگران فراهم می باشد. در ادامه اطلاعات کاملی از ویژگی های این روش جوشکاری برای اطلاع شما عزیزان آورده شده است:

جوشکاری زیرپودری یا SAW چیست ؟

جوشکاری زیرپودری یک فرآیند جوشکاری قوس الکتریکی است که در آن گرمای لازم برای جوشکاری توسط یک یا چند قوس بین یک فلز پوشش نشده، یک یا چند الکترود مصرفی و یک قطعه کار تامین می شود. در این روش نوک الکترود ، داخل پودری از مواد معدنی ویژه قرار می گیرد و قوس در زیر این پودر در امتداد مسیر جوشکاری تشکیل می شود. در این روش قوس قابل مشاهده نیست.

در سیستم جوشکاری زیرپودری از سیم بدون روکش استفاده می شود، طوری که سیم به طور متوالی از قرقره مخصوص رها می گردد و ضمن تشکیل قوس ،نقش واسطه اتصال را نیز بر عهده دارد. قوس توسط لایه ای از فلاکس پودری قابل ذوب شدن که فلز جوش مذاب و فلز پایه نزدیک اتصال را پوشانده و فلز جوش مذاب را از آلودگی های اتمسفر حفاظت می کند پوشیده می شود.

اصول عملیات جوش زیر پودری

در جوشکاری زیرپودری جریان الکتریکی از قوس و حوضچه مذاب جوش که ترکیبی از فلاکس ( فلاکس از اکسید شدن حوضچه مذاب جلوگیری می کند ) مذاب و فلز جوش مذاب است میگذرد. فلاکس مذاب معمولا هادی خوب جریان الکتریسته است، در حالی که فلاکس سرد هادی نیست. پودر جوش می تواند اکسید زداها و ناخالصی زداهایی که با فلز جوش واکنش شیمیایی می دهند را نیز تامین کند علاوه بر اینکه یک لایه محافظ ایجاد می کند.

فلاکس های جوشکاری زیرپودری ( SAW ) فولادهای آلیاژی همچنین می توانند حاوی عناصر آلیاژی برای بهبود ترکیب شیمیایی فلز جوش باشند. جریان الکتریکی که از یک ژنراتور (ترانسفورماتور یا رکتیفایر) تامین شده و از اتصالات عبور می کند تا قوسی را بین الکترود و فلز پایه برقرار کند را ذوب می کند تا حوضچه مذاب را برای پرکردن اتصال تشکیل دهند.

در کلیه انواع تجهیزات، غلطک های هدایت با نیروی مکانیکی بطور پیوسته سیم الکترودمصرفی فلزی را از میان لوله تماس (نازل) و توده فلاکس به اتصالی که باید جوش شود می راند. سیم الکترود عموما یک فولاد کم کربن با ترکیب شیمیایی دقیق است که در یک قرقره یا بشکه پیچیده شده است. سیم الکترود در منطقه جوش ذوب شده و در طول اتصال رسوب میکند. فلاکس دانه ای در جلوی قوس ریخته شده و پس از انجماد فلز جوش، فلاکس ذوب نشده توسط سیستم مکش جمع کننده برای استفاده مجدد جمع آوری می شود.

در جوش خودکار ،بازیابی فلاکس مجموعه ای از تجهیزات و یک لوله بازیابی فلاکس که درست پس از لوله تماس قرارگرفته است می باشد.جوش زیرپودری به هر دو روش نیمه خودکار و خودکار قابل انجام بوده و روش خودکار بخاطر مزایای بیشتر، استفاده گسترده تری دارد.

در روش نیمه خودکار جوشکار بصورت دستی یک تفنگ جوشکاری (به انضمام مخزن فلاکس) که فلاکس و الکترود را به محل اتصال تغذیه می کند را هدایت کرده و خودش سرعت حرکت را کنترل میکند. در روش جوش کاملا خودکار، دستگاه اینورتر جوشکاری بصورت خودکار الکترود و فلاکس را در طول مسیر جوش ، تغذیه و هدایت کرده و نرخ رسوب را کنترل می کند.

در کاربردهای خاصی ،جوش خودکار زیر پودری دو یا چند الکترود بصورت متوالی در یک اتصال تغذیه می شوند. الکترودها ممکن است کنار یکدیگر بوده و به یک حوضچه تغذیه شوند یا اینکه به اندازه کافی فاصله داشته تا پس از انجماد یکی حوضچه دیگری تشکیل شود و مستقل منجمد شوند. روش جدیدتر جوش قوس های پشت سرهم است که جوش چند پاس را در یک شیار اتصال برای افزایش سرعت حرکت و نرخ رسوب جوشکاری تامین می کند.

مزایا و محدودیت های جوشکاری زیر پودری :

روش های خودکار و نیمه خودکار جوش زیر پودری در مقایسه با سایر روش های جوشکاری مزایا و معایب زیر را دارند:

- اتصالات را می توان با شیار کم عمق آماده نموده که باعث مصرف کمتر فلز پرکننده می شود (در برخی کاربردها نیازی به شیار برای اتصالات بین ورق های با ضخامت کمتر از 4/1 نیست).

- پوشش برای حفاظت اپراتور از قوس نیاز نیست، اگرچه حفاظت چشمان اپراتور بخاطر احتمال پرتاب جرقه جوش توصیه می شود.

- جوش را می توان با سرعت حرکت و نرخ رسوب بالا و بر روی سطح صاف یا استوانه ای یا لوله و از نظر تئوری با هر اندازه و ضخامتی انجام داد. این روش برای سخت کردن سطحی نیز مناسب است.

- فلاکس به عنوان اکسیدزدا و آخال زدا برای خارج کردن ترکیبات ناخواسته از حوضچه جوش عمل می کند تا جوش سالم و با خواص مکانیکی مناسب ایجاد کند.

- سیم های الکترود ارزان برای جوش فولادهای غیرآلیاژی و کم کربن استفاده میشوند.(معمولا سیم های فولادی کم کربن بدون پوشش یا با پوشش نازک مسی برای هدایت بهتر و جلوگیری از خوردگی می باشند).

- جوش زیر پودری را می توان در زیر وزش بادهای نسبتا شدید جوشکاری نمود. ذرات فلاکس حفاظت بهتری انجام می دهند تا پوشش الکترود در روش جوشکاری الکترود دستی.

محدودیت های جوشکاری زیرپودری SAW :

پودر جوش ممکن است به آلودگی هایی آغشته شود که باعث تخلخل جوش شوند. برای دستیابی به یک جوش خوب ، فلز پایه باید یکنواخت ،بدون پوسته اکسیدی، زنگ، غبار و روغن و سایر آلودگی ها باشد. جدا شدن سرباره از جوش در برخی موارد به سختی صورت می گیرد. در جوش های چند پاس ،پس از هر عبور باید سرباره جوش برداشته شود تا از باقی ماندنش درون فلز جوش جلوگیری شود. این روش معمولا برای جوش فلزات با ضخامت کمتر از 3/16، بخاطر Burn Through مناسب نمی باشد. مگر در کاربردهای خاص شدیدا به مسطح بودن وضعیت جوشکاری محدود است، زیرا مسطح بودن و افقی بودن وضعیت برای جلوگیری از ریختن فلاکس لازم است.

فلزات مناسب جوشکاری زیرپودری SAW

جوش زیر پودری برای همه فلزات و آلیاژها مناسب نیست. برای سهولت ، فلزات و آلیاژها را می توان با توجه به مناسب بودن آنها برای جوشکاری زیرپودری ،به سه دسته تقسیم کرد:

- فلزات بسیارمناسب

- فلزات اندکی مناسب

- فلزات غیرمناسب

فلزات بسیار مناسب

جوشکاری زیرپودری بیشترین استفاده را در جوش فولادهای غیرآلیاژی فولاد ساده کم کربن دارد. اغلب مثال های این مقاله به این فولادها مربوط است، که محدوده تنش تسلیم آنها حدود45000 تا 85000 Psi است و معمولا با فلاکس و الکترود AWS 15.17 – 69 (مشخصات فنی فلاکس ها و الکترودهای فولادهای آرام ساده برای جوش قوس زیر پودری) جوش می شوند.فولادهای کربن متوسط و کم آلیاژِ ساختمانی در رده فولادهای مناسب جوش زیرپودری هستند اگرچه اغلب به پیشگرم،پس گرم و استفاده از فلاکس و سیم الکترودهای ویژه نیاز دارند. فولاد ضد زنگ، فولادکربنی ،آلیاژی قابل سخت شدن، و فولاد ساختمانی پراستحکام نیز با روش جوشکاری زیرپودری SAW جوش می شوند. جوش زیر پودری همچنین برای ایجاد پوشش های مقاوم به سایش برای موقعیت هایی که تحت سایش هستند بکار می رود.

فلزات اندکی مناسب

برخی فلزات و آلیاژهایی را که می شود به روش جوشکاری زیرپودری جوش داد، بیشتر با روش هایی جوش می دهند که منطقه حرارت داده شده باریک تر باشد. برخی فولادهای ساختمانی پراستحکام کم کربن جزء این گروه هستند زیرا استحکام ضربه و کشش مورد نیاز در روش جوشکاری زیرپودری ( SAW )به سختی بدست می آیند.فولادهای پرکربن، فولادهای مار تنزیتی، مس و آلیاژهای مس نیز جزء این گروه هستند.

فلزات نامناسب

چدن را معمولا نمی توان به روش جوشکاری زیرپودری جوش داد، زیرا نمی تواند تنش های حرارتی ناشی از گرمای ورودی را تحمل کند. مسائلی که در جوش فولاد آستنیته منگنزی و فولاد ابزار پرکربن رخ می دهند جوشکاری آنها را با هر روش معمولی دشوار می سازد.آلیاژهای آلومینیوم و آلیاژهای منیزیوم را نمیتوان به روش زیر پودری جوش داد زیرا فلاکس مناسب برای آن پیدا نمی شود. سرب و روی بخاطر نقطه ذوب پایین ، مناسب جوشکاری زیرپودری SAW نیستند. تیتانیوم در کاربردهای آزمایشگاهی به روش زیر پودری جوشکاری شده ولی فلاکس مناسب برای جوش آن تاکنون ارائه نشده است.

جنبه های متالورژیک جوش زیرپودری :

سه ویژگی جوشکاری زیرپودری در جریان های بالا نیازمند توجه ویژه است :

- درصد بالای فلز پایه در جوش هنگامی که قطب معکوس جریان مستقیم استفاده شود.

- مقدار زیاد سرباره تولید شده در عملیات

- گرمای ورودی زیاد که ریز ساختار را تحت تاثیر قرار می دهد.

هنگامی که درصد فلز پایه در رسوب فلز جوش بالا باشد، به حداقل رساندن ناخالصی های مضر مانند فسفر و گوگرد بسیار اهمیت دارد. مقدار زیاد سرباره عموما منبعی از سیلیسیم یا منگنز است که ممکن است مقداری از آن به رسوب فلزجوش منتقل شود. لذا معمولا هنگام استفاده از فلاکسهای پرسیلیسیم، از سیم الکترود کم سیلیسیم (حداکثر 0.05% سیلیسیم) استفاده می شود تا ازجذب سیلیسیم اضافی توسط فلز جوش جلوگیری شود. همچنین از سیم الکترود کم منگنزحاوی کمتر از0.5% منگنز معمولا با فلاکس های پر منگنز استفاده می شود. سیم الکترودپرمنگنزحاوی 2% منگنز عموما با فلاکس های کم منگنز استفاده می شوند. گرمای ورودی زیادی که از جوشکاری در جریان زیاد ناشی می شود (تا حدود 1500 آمپر) در سرعتهای حرکت پایین باعث تغییر ساختار در منطقه متاثر از حرارت شده و استحکام ضربه راکاهش و استحکام کششی و دمای تبدیل تردی به نرمی را افزایش می دهد.

تغییرات ریز ساختار

افزایش تغییرات ساختار فلز پایه به عوامل زیر وابسته است :

- حداکثردمایی که فلز در آن قرارداده می شود

- زمان آن دما

- ترکیب شیمیایی فلز پایه

سرعت سرد شدن ساختار فلزجوش ستونی است زیرا از مرز جامد شروع شده و فقط در یک جهت امکان رشد دارد. در فولادکربنی قابل سخت شدن ،امکان درشت شدن ساختار منطقه نزدیک قسمت جوش از فلز پایه بخاطر رسیدن به دمای حدود 2800تا 2200 فارنهایت وجود دارد. فلزی که در دمای 1700 تا2200 فارنهایت گرم شده ،نواری از دانه های نازک تر دارد. اگرچه این منطقه در بیشتر از دمای دگرگونی فاز ،گرم شده ولی زمان باقی ماندن در این دما برای درشت ساختارشدن کافی نبوده است.

منطقه بعدی 1700 تا 1400 فارنهایت، منطقه ای است که فولاد باز پخت شده و به مقدارقابل توجهی نرم تر از منطقه مجاور جوش است. فلز پایه دورتر از این منطقه نیز تغییرنکرده باقی می ماند. اندکی کاربید کروی شده بخاطر باقی ماندن درحدود1330فارنهایت، ممکن است ایجاد شود.

پیش گرم و پس گرم کردن

اصول پیش گرم کردن و پس گرم کردن برای جوش زیر پودری مشابه سایر روش های جوشکاری است. پیش گرم و پس گرم برای فولادهای سختی پذیر، مخصوصا فولادهایی که کربن آنها ازحدود 0.3% و ضخامت آنها بیشتر از 4/3 باشد بکار می رود. کاهش سرعت سردشدن که دراثر پیش گرم رخ می دهد، زمان ماندگاری در دمای بالاتر از شروع تغییر حالت مارتنزیت یرا افزایش می دهد و لذا تغییر حالت آستنیت به پرلیت ظریف تر بجای مارتنزیت سخت راافزایش می دهد. در منطقه جوشی که پیش گرم شده نسبت به جوش پیش گرم نشده احتمال کمتری وجود دارد که فاز سخت تشکیل شود. همچنین بخاطر سرعت سرد شدن کمتر درفولادهای پیش گرم شده، خطر ترکیدگی جوش و تنش های حرارتی کاهش پیدا می کند. پس گرم کردن هنگام نیاز به تنش زدایی حرارتی، بازپخت، نرمالایز کردن یاتمپرکردن بکارمی رود.

منابع تغذیه

منابع تغذیه جوشکاری زیرپودری عبارتند از:

- موتورژنراتور و ترانسفورماتور رکتیفایر، با خروجی جریان مستقیم (DC)

- ترانسفورماتوربا خروجی جریان متناوب (AC)

هر دو جریان های مستقیم ومتناوب در جوشکاری زیرپودری نتایج قابل قبولی ارائه می دهند. اگرچه هر کدام در برخیکاربردهای خاص معایب ناخواسته ای دارند. بسته به شدت جریان، قطر سیم الکترود، و سرعت حرکت که در لیست زیر ذکر شده اند:

- جوش نیمه خودکار با الکترود 64/5 یا 32/3 در جریان مستقیم 300تا 350 آمپر، استفاده ازجریان مستقیم ارجح است.

- جوش خودکار با یک الکترود در جریان پایین (300تا 500 آمپر) وسرعت حرکت بالا ( 40 تا200 اینچ در دقیقه)، استفاده از جریان مستقیم ارجح است.

- جوش خودکار با یک الکترود و جریان متوسط (600 تا 900 آمپر)سرعت حرکت 10 تا 30 اینچ دردقیقه، هم جریان مستقیم و هم متناوب استفاده می شوند.

- جوش خودکار با یک الکترود و جریان بالا (1200 تا 21500 آمپر)سرعت حرکت 5 تا 10 اینچ دردقیقه، استفاده از جریان متناوب ارجح است.

- جوش خودکار با بیش از یک الکترود و در حالت پشت سرهم و جریان هر کدام از الکترودها 500تا 1000 آمپر با هم الکترودها، جریان متناوب (یا جریان مستقیم در الکترود جلویی)استفاده می شود.

- جوش خودکار با دو الکترود در عرض هم، باهر دو جریان مستقیم و جریان متناوب استفاده میشود.

سیستم های تغذیه سیم جوش

تجهیز تغذیه سیم الکترود جوش زیر پودری از دو نوع سیستم کنترلی برای کنترل سرعت تغذیه سیم (سیستم های حساس به ولتاژ و سیستم های سرعت ثابت) استفاده میکنند. سیستمهای کنترلی حساس ولتاژ با منبع تغذیه های جریان ثابت و سیستم های کنترل سرعت ثابت با منبع تغذیه های ولتاژ ثابت استفاده می شوند

سیم الکترود جوشکاری زیرپودری SAW

سیم های الکترود جوشکاری زیرپودری فولاد در اندازه های مختلف تولید می شوند.پوشش نازکی از مس برای بهبود هدایت الکتریکی و بالا بردن مقاومت در برابرخوردگی برروی سیم ایجاد می شود.ترکیب شیمیائی سیم الکترود به ترکیب شیمیائی فلز جوش وخواص مکانیکی و انتخاب نوع خاص الکترود و ترکیب آن به جنس فلز قطعه و نوع فلاکس وابسته است. برای رسیدن به نرخ رسوب بالاتر می توان از دو یا چند الکترود نازک تربجای یک الکترود ضخیم تر استفاده کرد. کاهش قطر الکترود باعث افزایش چگالی جریان وفشارپلاسما جهت و افزیش عمق نفوذ و باریک شدن باند جوش می شود.

الف) همه الکترودها علاوه بر مقادیر جدول حداکثر دارای 0.035% گوگرد،0.03%فسفر،0.15% مس (غیراز پوشش) و % 0.05% سایر عناصر می باشند.

ب) به علاوه حاوی 0.05 – 0.15 %تیتانیوم،0.02 – 0.12%زیرکونینوم، 0.05% – 0.15% آلومینیوم وتا 0.5% سایر عناصر نیز میباشد. ساده ترین روش برای جلوگیری از تشکیل پرلیت و فریت گوشه دار استفاده ازحدود0.5% مولیبدن و 0.02% بر در ترکیب فولاد است، که با کاهش آهنگ تشکیل محصولات دگرگونی در دمای بالا باعث ایجاد فاز بینیت می شود. لذا استحکام کششی و تسلیم را افزایش می دهد.

پودرهای جوشکاری زیرپودری

تجهیزات حمل فلاکس و سازه نگهدارنده مخزن پودر، اتصالات دیگر و همچنین صفحه نوار یاحلقه پشت بند نیز مورد نیاز می باشد. پودرهای جوش زیر پودری به سه شکل وجوددارند:

- پودرهای ترکیب شده

- پودرهای چسبیده شده

- پودرهای آگلومره

پودرهای ترکیب شده:

برای تولید پودرهای ترکیب شده ابتدا اجزاءبصورت خشک مخلوط سپس در یک کوره الکتریکی ذوب و با پاشش آب سرد یا ریختن روی صفحه سردمنجمد می شود. مزایای این نوع پودر عبارت است از :

- کاملاتوزیع ترکیب شیمیائی یکنواخت دارند.

- میتوان خاک آن را بدون تغییر در ترکیب شیمیایی جدا کرد.

- محصول رطوبت گیر نیست و مسائل ذخیره سازی و نگهداری ساده تردارد.

- پودرهای ذوب نشده را می توان چندین دور مورد استفاده قرار داد(بدون تغییر قابل توجه).

- مناسب برای جوشکاری با بیشترین سرعت

محدودیت مهم این پودر ها عدم امکان افزودن اکسیدزداها و فرو آلیاژها بخاطر دمای حلالیت بالای آنها است.

پودرهای چسبیده شده:

برای تولید پودرهای چسبیده شده مواد خامت ااندازه D * 100 آسیاب می شوند. بصورت خشک با هم مخلوط شده و با افزودن سیلیکات پتاسیم یا سیلیکات سدیم به هم چسبیده می شوند.مخلوط حاصل به شکل گلوله درآمده و در دمای پایین خشک میشوند و بصورت مکانیکی خردشده و دانه بندی می شوند.

بخاطردمای تولید پایین، اکسید زداها و فروآلیاژها در این روش قابل افزوده شدن هستند.

*چگالی پودر پایین تر است و امکان استفاده از لایه ضخیم تر فلاکس برروی منطقه جوش وجود دارد.سرباره ایجادشده بر روی جوش پس از سرد شدن بهتر جدا می شود

محدودیت های مهم این روش عدم امکان جداکردن خاکه بدون تغییر در ترکیب شیمیایی و حساسیت بالا به جذب رطوبت است.

پودرهای آگلومره :

روش تولید مشابه پودرهای چسبیده شده است غیر از اینکه از یک الک سرامیکی استفاده می شود. در این نوع پودر نیز برای استفاده از اکسید زداها و فرو آلیاژها بخاطر دمای Curing بالای الک (oc 1400)مانند پودرهای ترکیب شده محدودیت وجود دارد.

دانه بندی: اندازه دانه های پودر جوش بخاطر تاثیر برمصرف بهینه پودرجوش در جریان های جوش مختلف حائز اهمیت است. در جریان های بیشتر از 1500 آمپرباید از درصد ذرات ریز بیشتر و ذرات درشت کمتر استفاده کرد. پودرهای چسبیده شده که درجریان های کمتر استفاده می شوند بستگی کمتری به اندازه ذرات دارند و عمدتا دریک سایز تولید می شوند. حداکثر جریان مناسب برای این نوع پودر 800 تا 1000 آمپراست.در حالی که برخی انواع پودر ترکیب شده (انواع سیلیکات کلیسم اصلاح شده ) راتا 2000 آمپر نیز می توان بکار برد.

ترکیب پودرهای جوش

در زمان پیشرفت فرایند جوش زیر پودری در اواسط دهه 1930 پودرهای ترکیب شده حاوی ترکیبات سیلیکاتی استفاده می شدند که عمدتا حاوی آلومینا سیلیکات منیزیم،کلسیم و منگنز بودند. برای تنظیم محدوده ذوب و ساختار آن از دیاگرام MnO – SiO2 استفاده میشد. نتیجه جوشکاری با پودرهای چسبیده شده تقویت شده، پس از ذوب و انجماد جوش درفلزجوش مشابه پودر ترکیب شده است. فروسیلیم و اکسید منگنز و سیلسیم فلاکس ترکیب میشوند. لذا مقدار MnO نسبت به SiO2 که برای جوش زیر پودری مناسب است در قسمت جوش باقی می ماند.

انواع پودرهایی که توضیح داده شده برای دستیابی به خواص پیشرفته تر و هزینه اقتصادی تر و ظاهر مناسب ترگرده جوش در مقادیر کمتر منگنز اصلاح شده اند. برخی ترکیبات پودرها با بازیسیته بیشتر (که مقادیر CaF2، CaO دارند)خواص مکانیکی بهتری در فلز جوش ارائه می دهند و افزودن تیتانیوم پایداری قوس بیشتر و اکسید فلزات خاص ظاهر جوش را درفولادهای آلیاژی بهبود می دهند. برای رسیدن به ظاهر جوش مناسب در جوشکاری پر سرعت ورق ها خواص دمایی گرانروی فلاکس را باید تنظیم کرد. فلاکس های کاربردهای خاص برای منظورهای خاص طراحی می شوند.

مقایسه پودر جوشکاری زیرپودری با پوشش الکترود:

پودرهای جوشکاری زیرپودری در مقایسه با مواد بکار رفته در پوشش الکترودهای جوشکاری الکترود دستی چند تفاوت عمده دارند. فلاکس های جوش الکترود دستی حاوی ترکیباتی مانند سلولز برای ایجاد گاز محافظ است. همچنین ترکیباتی با تابع کاری پایین مانند اکسید سدیم و اکسید پتاسیم برای کمک به شروع قوس و پایداری آن و مواددیگری برای تقویت نفوذ، نرخ ذوب و استفاده از قطب های مختلف جریان به پوشش الکترود اضافه شوند. که پودرهای جوش زیر پودری غالبا به این ترکیبات نیازی ندارند، زیراوجود سرباره مذاب و دانه های کروی پودر از قوس حفاظت کرده و نیازی به گاز محافظ نیست.

وجود ترکیبات سیلیس و فلوراید عموما پایداری مطلوب قوس را تضمین می کند وحداقل %10 فلوراید کلسیم برای بهبود سیالیست فلاکس مذاب به سیلیکات های فلزی پودراضافه میشوند. پوشش های الکترود های جوش قوس الکترود دستی بخاطر اینکه باید قابل اکسترود باشد و سایر ملزومات تولید دارای فرمول پیچیده اند و برعکس آن پودرهای جوش زیرپودری ازترکیبات معدنی ساده و از سیستم های دوتایی، سه تایی و یا چهار تایی انتخاب می شوند.

رایج ترین فلاکس ها از سیستم MnO – SiO2 ویا CaO -SiO2 تشکیل شده اند که میتوانند با اکسیدهای آلومینیم، منیزیم، زیرکونیوم و تیتانیوم ترکیب شود و فلاکس های کاربردهای خاص رابه وجود آورند. فلاکس های الکترودهای پوشش و فلاکس های جوشکاری زیرپودری SAW به روش های متفاوتی دسته بندی می شوند. استاندارد AWS A5.1-6الکترودها رابرحسب نوع مواد پوشش فلاکس دسته بندی می کند. و استاندارد A 5.17-69 برای دسته بندی پودر جوش زیر پودری به طبیعت شیمیایی فلاکس ارتباطی ندارد فقط به خواص مکانیکی رسوب جوش که با الکترود مخصوص به وجود می آید مربوط است. در عمل بیشتر الکترود و فلاکس جوش زیرپودری از روی ظاهر جوش انتخاب می شوند تا در نظر گرفتن جنبه های فنی.

نقطه ذوب و نرخ ذوب پودرهای جوش

یک پودر جوش موثر باید در دمای بالا به خوبی سیال باشد و لایه روان و محافظ برروی فلز جوش ایجاد نماید و آن را از اکسید شدن حفاظت کرده ولی در دمای اتاق ترد باشدوبه آسانی از روی جوش جدا شود. نقطه ذوب و چگالی فلاکس نیز باید کمتر از فلز جوش باشدکه گازهای تولید شده بین فلز و سرباره بتوانند وارد سرباره شوند و برای تکمیل وظیفه سرباره سازی باید فلاکس پس از تکمیل انجماد فلز جوش منجمد شود.

لذا حد بالایی دامنه ذوب پودر جوش زیر پودری حدود 1300 درجه سلسیوس می باشد. مقدار فلاکس ذوب شده در هردقیقه به ولتاژ و جریان جوش بستگی دارد و در جریان ثابت مقدار پودر ذوب شده در هردقیقه با افزایش ولتاژ جوش افزایش می یابد. در عمل معمولا وزن فلاکس ذوب شده و وزن الکترود ذوب شده برابرند.

تاثیر فلاکس بر ترکیب فلز جوش

واکنش های بین فلز جوش مذاب و پودر جوش ذوب شده در ضمن جوشکاری زیرپودری SAW شبیه واکنش بین مذاب و سرباره در فولاد سازی است. و لذا وظیفه سرباره مذاب کاهش ناخالصیهای فلز جوش و تامین عناصری مانند منگنز و سیلیکون برای فلز جوش است.با افزایش MnO درسرباره تاحدود 10 درصد مقدار منگنز فلز جوش افزایش سریع دارد که به تدریج مقدار این افزایش کم می شود.

لذا بسیاری از فلاکس ها حاوی حدود %10 اکسید منگنز است.رابطه مقدار SiO2 موجود درفلاکس و مقدارSi فلزجوش متفاوت است و تا هنگامی که SiO2 موجود در سرباره حدود %40 باشد سیلیسم اندکی جذب نمی شود لذافلاکس های تجاری و مخصوصا فلاکس هایی که برای جوش های با چند پاس تولید می شوند مقدار زیاد حدود %40، SiO2 دارند. برخی فلاکس ها می توانند فروآلیاژها را برای جوش تامین کنند. اکسیدهای فلزی موجود در پودر مانند NiO، MnO3، Cr2O3 باعث انتقال عناصر فلزی از سرباره به فلزجوش شوند.

مقدار Cr2O3 فلاکس،ترکیب الکترود، ترکیب فلز پایه ای که بر روی آن فلز جوش رسوب می کند بر مقدار سیلیسم باقیمانده در فلز جوش تاثیر می گذارند. همه عواملی که زمان واکنش فلز -سرباره یا متوسط دمای حوضچه جوش را تغییر دهد، برتوزیع عناصر آلیاژی باقی مانده درفلز جوش تاثیرخواهد گذاشت. در شرایط طبیعی جوشکاری،سرعت حرکت مهمترین عامل در رسوب عناصر آلیاژی است و نیز افزایش ولتاژ عموما باعث افزایش عناصر فلزی منتقل شده به فلز جوش می شود.

گرانروی و هدایت سرباره ها

برای اینکه فلاکس در برابر نفوذ گازهای اتمسفری مقاوم باشد باید گرانروی آن درمنطقه جوش به اندازه کافی بالا باشد که در ضمن بتواند از سرریز شدن فلز مذاب وحرکت آن به سمت جلوی قوس که ممکن است باعث حبس سرباره در زیر فلز جوش مذاب شود جلوگیری کند. ازطرف دیگر به اندازه کافی سیال باشد که حل شدن سریع اجزاء غیر فلزی مانند اکسیدها وخارج شدن گازها از فلز مذاب را ممکن سازد. ویسکوزیته فلاکس مذاب در دمای 1400 oC در حدود 2تا 7 poises میباشد. دانه های پودر جوش در دمای اتاق عایق الکتریکی هستند و مقاومت آنها باافزایش دما کاهش می یابد و سرباره های مذاب دردمای حوضچه جوش بسیار هادی هستند.

روابط الکتریکی

روابط الکتریکی منطقه جوش توسط نوع فلاکس و روش جوشکاری تعیین می شود. بررسی های نوسان نگاری، اسپکتوگرافیک و رادیوگرافیک،قوس طبیعی را در هنگام جوشکاری زیر پودری نشان می دهند. برای محاسبه روابط الکتریکی ثبت ولتاژ در بررسی های نوسان نگاری مهمترین عامل است.

شرایط جوش

دانسیته جریان الکتریسته در سیم الکترود جوشکاری زیرپودری SAW درمقایسه با مقدار آن در جوش الکترود دستی چندین برابر بزرگتر و نرخ ذوب وسرعت جوشکاری نیز بیشتر است. ارتباط بین ولتاژ معمول تجهیزات صنعتی و جریان نشان داده شده است. برای این داده ها فرض شده که هر یک از تنظیمات جریان جوشکاری دامنه ای حدود 10 ولت دارد، که در این محدوده جوش سالم در ولتاژهای بالاتر گرده جوش پهن ترو در ولتاژهای پایین تر گرده جوش باریکتر می دهند.

در ولتاژ جوشکاری و مجموع وپتانسیل کاتد و آند با افزایش جریان جوشکاری افزایش می یابند. و در هرجریانی باکاهش ولتاژ و یا مجموع پتانسیل کاتد و آند مقدار پودر ذوب شده کاهش مییابد و به صفر نزدیک می شود. خطی نبودن کاهش پتانسل کاتد و آند نشان دهنده وجود هدایت الکترولیتی است. حداکثر سرعت جوشکاری قابل استفاده برای جوشکاری بدون عیبو رفتار پایدار، با جریان جوشکاری تغییر می کند. هنگامی Undercut رخ می دهد که جوشکاری در سمت راست خط مورب انجام شود. مثلا جوش تک پاس را در ورق های به ضخامت 1اینچ را می توان با 1500آمپر و با سرعت 10 اینچ در دقیقه جوش داد.

فاصله نازل

فاصله بین سطح فلز پایه و نوک لوله تماس (نازل)در گرمای وارده به جوش و لذا نرخ ذوب تاثیر می گذارد. زیرا نرخ ذوب الکترود جوش مجموع ذوب شدن براثر گرمای قوس و ذوب شدن براثر گرمای مقاومت الکتریکی (I2R)درطول الکترودی که از نازل خارج شده است می باشد. بسته به طرح اتصال و طول قوس،انتهای الکترود ممکن است بالاتر، هم سطح یا زیر سطح بالایی فلز پایه باشد. نرخ ذوب ناشی از گرمای مقاومتی I2R درالکترود تابع نمایی از طول الکترود بین نازل و قطعه کار، جریان و قطر الکترود می باشد. افزایش مقدار ذوب بر اثر گرمای مقاومتی به شدت جریان و طول الکترود خارج از نازل وابسته است، که هر دو تابعی ازقطر الکترود می باشند.

نفوذ

نفوذ، عمق تشکیل رسوب جوش درشیار یا سطح فلز پایه است که معمولا فاصله زیرسطح اصلی است، که فلز آن ذوب شده است. ولتاژ کم اهمیت ترین وجریان جوشکاری مهمترین عامل در محاسبه نفوذ و سرعت جوشکاری است. تاثیر متقابل ولتاژ، جریان و سرعت حرکت جوش بر مقدار نفوذ که از چندین آزمایش زیر پودری بدست آمده اند. برای سایر فرایندهای جوش قوس، GMAW و SMAW نیز رابطه خطی مشابهی بدست آمده است.

شیب این خط مورب در فرایندهای مختلف متفاوت است وبیشترین مقدار آن مربوط به فرایندهایی است که ازگازهای محافظ هلیم یا CO2 استفاده می کنند. ظرفیت حرارتی فلز جوش مذاب برای محاسبات گرمای ورودی و سرعت سردشدن دارای اهمیت هستند و با مقطع عرضی گرده جوش که نشان دهنده مقدار فلزی است که برای ذوب شدن گرم می شود، متناسب است. بازده تولید برای هر روش جوشکاری به اندازه گیری این ناحیه مربوط می شود. ارتفاع گرده جوش با افزایش جریان جوشکاری وکاهش سرعت حرکت جوشکاری افزایش می یابد وتاثیر ولتاژ برگرده جوش ناچیزاست.

رقت

نسبت فلز پایه به رسوب فلز جوش عامل مهم در کنترل خواص مکانیکی فلز جوش است. رقت فلزجوش از فلز پایه را می توان از روی نسبت حجم گرده (سطح مقطع عرضی درطول گرده) برفلز پایه حساب کرد. رقت فلز جوش از فلز پایه با افزایش نسبت جریان به سرعت جوشکاری افزایش می یابد. با افزایش ولتاژ نرخ ذوب الکترود اندکی کمتر شده و لذا باعث افزایش رقت می شود.

بازیسیته پودر جوش

اندیس بازی پودر جوش (BI)معیار دیگری برای طبقه بندی پودرهای جوش است که مقدار اسیدی بودن روش تولید فلاکس را و همچنین فعال ، خنثی یا آلیاژی بودن فلاکس را مشخص می کند.اندیس بازی نسبت مجموع اکسیدهای فلزی با پیوند سخت به مجموع اکسیدهای فلزی با پیوند سست است. اندیس بازی برآوردی از مقدار اکسیژن فلز جوش است و لذا می تواند برای بیان خواص فلز جوش بکار رود.

پودرهای جوش با بازیسیته بیشتر تمایل به داشتن اکسیژن کمتر واستحکام بالاتر در فلز جوش دارند. در حالی که پودرهای جوش اسیدی، جوشی با اکسیژن بیشتر ، ریزساختار درشت تر و با مقاومت کمتر در مقابل تورق تولید می کنند.پودرهای جوشی با اندیس بازی بیشتر از 5/1 پودر جوش بازی و با اندیس بازی کمتر از یک ، پودرجوش اسیدی شناخته می شوند.

پودرهای جوش اسیدی معمولا برای جوش های تک پاس مناسب هستند و رفتار جوش مناسب و در گرده جوش خاصیت ترکنندگی خوب دارند.علاوه برآن پودرهای جوش اسیدی در مقایسه با پودرهای جوش بازی مقاومت بیشتری در برابر ایجاد تخلخل ناشی از آلودگی های چون روغن ، زنگ و پوسته های نوردی در ورق دارند.پودرهای جوش بازی درمقایسه با پودرهای جوش اسیدی مقاومت به ضربه بهتری نشان می دهند. این مزیت درجوش چند پاس به وضوح مشهود است.

پودرهای جوش با بازیسیته زیاد در جوش های بزرگ باچندپاس خواص ضربه خیلی خوب و در جوش تک پاس خواص ضعیف تری را در مقایسه باپودرهای جوش اسیدی نشان می دهند. لذا مصرف پودرهای جوش بازی باید به جوش های بزرگ چند پاس که در آن استحکام ضربه خوب برای فلز جوش نیاز باشد محدود شود.

منابع عیوب در جوشکاری زیرپودری SAW :

جوشکاری زیرپودری SAW فرایندی با گرمای ورودی بالاست و در زیر لایه محافظ فلاکس انجام میشود و لذا امکان بروز عیوب جوش در این روش بسیار کمتر از سایر روش هاست. عیوبی که بعضا در جوش زیرپودری رخ می دهند عبارتند از:

- ذوب ناقص

- سرباره باقیمانده درون جوش

- ترک انقباضی

- ترک هیدروژنی

- تخلخل

ذوب ناقص و سرباره باقیمانده درون جوش

ذوب ناقص و سرباره باقیمانده درون جوش اغلب ناشی از قرار گرفتن صحیح گرده جوش بر روی درز جوش و یا از فرایند ناشی می شود. انحراف گرده جوش از محل خود باعث ایجاد چرخش و تلاطم فلز مذاب و اکسیژن تکه هایی از سرباره به درون فلز جوش شود. و اگر هم که گرده جوش دور از لب های اتصال باشند باعث عدم نفوذ کافی جوش به فلز پایه شود. گرده جوش تاجی شکل که براثر پایین بودن ولتاژ ایجاد می شود نیز احتمال بروز نفوذ ناقص و محبوس شدن سرباره را بخاطر مختل شدن حرکت یکنواخت مذاب تشدید می کند.

ترک انقباضی

ترک انقباضی در وسط طول گرده جوش زیر پودری هنگامی رخ می دهدکه شکل گرده جوش و یا طرح اتصال مناسب نباشد و یا مواد جوش غلط انتخاب شده باشند.متمایل به ترک انقباضی درجوش با گرده جوش محدب و به شکل گرده ماهی هنگامی که نسبت پهنا به ارتفاع آن بیشتر از یک باشد کمتر است. هنگامی که عمق نفوذ جوش زیاد باشد تنش های انقباضی باعث ترک طولی در وسط جوش می شود و خطر این ترک می تواند براثر طرح اتصال نامناسب تشدید شود.مواد مستحکم تر بدلیل تنش بیشتر در جوش تمایل بیشتری به ایجاد ترک دارند. لذا هنگام استفاده از این مواد باید در انتخاب مواد جوش، آماده سازی طرح اتصال، دمای پیش گرمایش و دمای بین پاس ها کاملا دقت شود.

ترک هیدروژنی

ترک هیدروژنی یک فرایند کند است و برخلاف ترک انقباضی که بلافاصله پس ازجوش ظاهر می شود ایجاد آن تا روزها پس از جوش نیز می تواند ادامه یابد. برای کاهش خطر ترک هیدروژنی باید همه منابع هیدروژن مانند آب ، روغن و آلودگی های موجود درفلاکس الکترود و سطوح اتصال حذف شوند و ورق فلاکس و الکترودکاملا تمیز و خشک باشند. فلاکس و الکترود راباید در محل های خشک و مقاوم به رطوبت نگهداری کرد وچنانچه در معرض رطوبت قرار گرفت باید طبق دستور سازنده مجددا خشک شوند.

انتخاب مواد جوش مناسب برای فولادهای پراستحکام مقاومت جوش را در برابر ترک هیدروژنی افزایش می دهد. مواد جوش ویژه مقاوم در برابر ترک هیدروژنی ساخته می شوند که قابلیت نفوذ هیدروژن در جوش را کاهش میدهند. پیش گرمایش قطعه کار خطر ترک هیدروژنی را باز هم کاهش می دهد. قطعات ضخیم گرمای پیش گرم را تا ساعت ها پس از جوشکاری در قطعه نگه می دارند. لذا خطر ترک هیدروژنی در این قطعات کمتر است.دمای پیش گرم است زیرا در این دما هیدروژن درون فولاد کاملا متحرک است.

تخلخل

درجوش زیر پودری سرباره حفاظت خوبی از مذاب انجام می دهد و لذا تخلخل ناشی از ورود گاز به مذاب در جوش زیر پودری معمول نیست. در جوشکاری زیرپودری SAW منشاء تخلخل ممکن است از درون مذاب و یا فشردگی هایی در سطح گرده جوش باشد. برای کاهش تخلخل در جوش زیر پودری باید پوشش فلاکس کافی باشد و ورق، الکترود و فلاکس از همه آلودگی ها از جمله رطوبت روغن و غیره پاک باشند. در سرعت های بیش از حد جوشکاری نیز حباب های گاز فرصت خارج شدن از مذاب را پیدا نمیکنند که در صورت وجود حباب ها درست در زیر سرباره برای کنترل آن باید سرعت پیشروی جوشکاری را اندکی کاهش داد.

جمع بندی :

در این مطلب به طور کامل جوشکاری زیر پودری ، کاربرد و مزایا و محدودیت های جوش زیر پودری را شرح دادیم .اما چنانچه به اطلاعات بیشتری در این زمینه نیاز داشتید می توانید با مشاوران ما در شرکت ابزار آروا تماس حاصل فرمایید

ابزار آلات برقی و شارژی

ابزار آلات برقی و شارژی ابزار آلات جوش و برش

ابزار آلات جوش و برش ابزار بادی

ابزار بادی ابزار بنزینی و موتوری

ابزار بنزینی و موتوری ابزار دستی

ابزار دستی ابزار و تجهیزات ایمنی

ابزار و تجهیزات ایمنی ابزار برش و سایش

ابزار برش و سایش لوازم جانبی ابزار آلات

لوازم جانبی ابزار آلات یراق آلات

یراق آلات

ارسال دیدگاه